「絶縁しながら熱だけ逃がす」 熱対策に新たな手法をもたらすサーマウィック:後付けで局所的な熱対策が可能に

半導体でも電子部品でもない、新たな放熱デバイスが引き合いを伸ばしている。Vishay Intertechnologyが提供する「ThermaWick(サーマウィック)」だ。窒化アルミニウム(AlN)基板を用いた表面実装部品(SMD)で、絶縁しながら熱だけを逃がすことができる。高い放熱性能を備えつつサイズは最小で0603(1.6×0.8mm)と小さく、これまでは難しかった局所的な熱対策を後付けでできるようになる。

永遠の課題「熱対策」

機器設計者にとって、「永遠の課題」の一つが熱対策だろう。半導体を高温の状態で使用すると特性の劣化や損傷、故障などにつながるため、熱対策は欠かせない。さらに近年は、半導体の高性能化や高密度化による発熱量(消費電力)の増加や、実装の高密度化が進んでいる。こうした傾向により熱設計は難易度を増し、設計者を悩ませている。より効果的な熱対策が求められる中、新たなアプローチを提案するのが、Vishay Intertechnology(以下、Vishay)だ。同社は2020年4月に発表した放熱用デバイス「ThermaWick(サーマウィック)*)」によって、熱設計に新しい手法をもたらそうとしている。

*)「ThermaWick」はVishay Intertechnologyの登録商標です。

絶縁しながら「熱だけを逃がす」

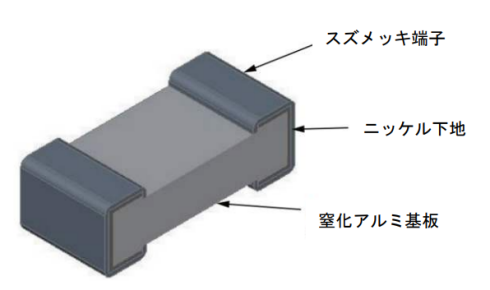

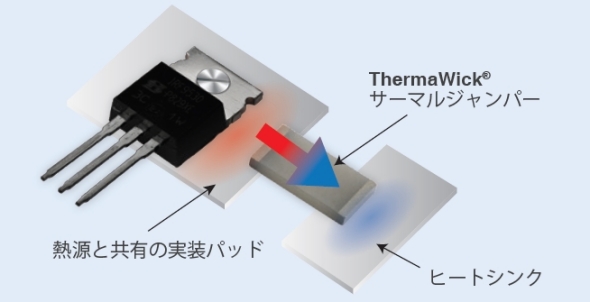

ThermaWickは、窒化アルミニウム(AlN)基板と下地2層の薄膜金属およびNi+Snメッキ端子から成る表面実装部品(SMD)だ。最大の特徴は、電気的に絶縁しながら熱だけを通すことにある。電源ICなど熱源となる半導体の横に配置し、PCB上の別のパッドに熱を逃がす。“熱を別の場所にジャンプさせる”ことから、VishayはThermaWickを「サーマルジャンパー(Thermal Jumper)」とも呼ぶ。

Vishayの日本法人ビシェイジャパンでデールレジスタ/インダクタ プロダクトマーケティング マネージャーを務める木下晃治氏は、「ThermaWickの“Wick”はロウソクなどの芯という意味。ロウソクの芯がロウを吸い上げ、それが炎となって燃えるように、ThermaWickは熱だけを吸い上げて逃がす」と説明する。「基板に後付けできることも特徴だ。ThermaWickありきで設計するものではなく、デバイスや部品を実装後に発熱が集中してしまう部分が見つかったら、そこに後付けすればよい。ThermaWickを後付けするためのパッドさえ基板にあれば、局所的な熱対策ができるようになる」(木下氏)

グラファイトシートや放熱グリスに代わる新たな熱対策が可能に

一般的な熱対策にはヒートシンクやグラファイトシート、放熱グリスを使う方法や、PCBのグランドプレーンを利用して熱を拡散する方法などがある。だがいずれの方法もデメリットは存在する。ヒートシンクはGPUのような発熱量が大きい半導体の放熱には適しているが、導電性であるため、半導体の種類や複数のデバイスを冷却するような場合には、使えないこともある。設計者はターゲット・デバイスとヒートシンクの間にThermaWickを挿入することで、多くのデバイスを冷却するためにヒートシンクを有効に使用できる。グラファイトシートは素材がもろく、粉末が発生するなど取り扱いが難しい。放熱グリスは手作業で塗らなければならないケースもあり、ある程度の面積が必要なので、ピンポイントでの放熱には向かない。グランドプレーンを使う場合、電位がグランドに固定されるため、設計者がThermaWickを使用して電気的絶縁を維持しない限り、特定の回路構成には適さない。

こうした従来の熱対策のデメリットを解消するのが、ThermaWickだ。ThermaWickは絶縁しながら熱を通せるので、パターン間の電位差を気にする必要がない。他のSMD部品同様にリフロー対応なので、実装工程を自動化できるのも大きなメリットだ。サイズは0603(1.6×0.8mm)から2512(6.4×3.2mm)の範囲で、長辺端子品を含む6種類を用意していて、要望があればカスタマイズも可能だ。これだけ小型なので、ヒートシンクでは大き過ぎて使用できなかった部分にも使えるようになる。

ただし、木下氏は「ThermaWickが最も威力を発揮するのは、これまでグラファイトシートや放熱グリスで対策していた部分だ」と述べる。「ThermaWickは、ヒートシンクやファンを用いて対策しているGPUではなく、アナログICなど、発熱量がより小さな半導体デバイスの熱対策に向いている。“この部分の温度がどうしても上昇してしまうので、後付けで何とか放熱したい”というアナログ半導体設計者にとって、特に有効なアプローチになるのではないか」(同氏)

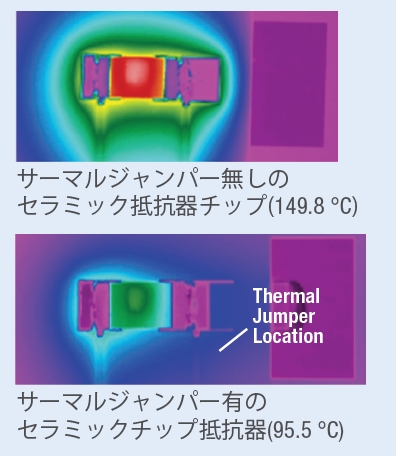

ThermaWickは、170W/m・Kと高い熱伝導率を持つAlNを用いていることから、高い放熱性を発揮する。一例として、セラミック基板チップ抵抗器の表面温度は、ThermaWickを用いていない場合約150℃まで上昇したが、ThermaWickを用いた場合、95.5℃まで下がった。このように高い放熱効果が得られるので、従来は許容温度によってデバイスのサイズに制約があったり、コストアップを余儀なくされていたりした部分に対し、デバイス選定の幅を広げられるようになる。

端子を薄膜工程で形成 熱を逃がしやすく

ThermaWickは、はんだ付けしやすいように端子を設けているが、その主な特徴の1つは、Ni+Snめっきのアンダーコートとして、この端子の下地にスパッタリングによる薄膜金属を形成していることである。スパッタリングはAlN基板表面に均一に薄膜を形成できるので、密着性を向上させることも可能になる。そのため、薄膜工程で形成した金属層にNi+Snメッキした端子は熱抵抗が低く、AlNから伝わってきた熱を妨げることなく、スピーディに移動させられる。ビシェイジャパンでデールレジスタ/インダクタ プロダクトマーケティング マネージャーを務める君塚明氏は、「スクリーン印刷に比べて手間がかかる方法ではあるが、AlNが持つ高い熱伝導率を最大限に生かせる」と説明する。「AlNがそもそも持つ高い熱伝導率に加え、端子形成なども工夫することで、ThermaWickを実装する基板全てにおける熱抵抗を最大限、削減できるようにしている」(君塚氏)

販路の広さもVishayの強みだ。ThermaWickはMouserやRYODEN、丸文、ネクスティ エレクトロニクスなどの契約代理店を通じて容易に入手できる。

半導体でも抵抗器でもないから「規格」の概念がない

ThermaWickは、いわば「セラミックに端子を付けたもの」で、電気的導通をさせて使う部品ではない。つまり、半導体でも抵抗器でもないカテゴリーのデバイスとして位置付けられる。そのため、ThermaWickは、準拠すべき規格が少ないことも大きな特徴だ。

「電気を通さず熱しか通さない。言ってしまえば“単なるセラミック”なので、電気的特性を評価する車載用の電子部品規格である『AEC-Q200』のような特定規格がそもそも存在しない。電気的特性試験のやりようがないので、試験のほとんどは機械的性能を中心に行われる」(君塚氏)

とはいえ、特に車載部品や産業機器向けでは、気にしてしまうのが設計者だろう。そのため、Vishayは、ThermaWickを実装した評価基板を用いて、たわみ試験や振動試験などを実施。AEC-Q200に準拠していることを確認済みだ。「振動試験で、端子の接合が外れないことなどを確認している」(君塚氏)

Vishayは、車載機器や産業機器、テレコムなどをThermaWickのターゲット市場に据えているが、基本的にはどの分野向けでも使用できる。

ユニークな使い方としては、熱をセンシングするための用途である。熱源からThermaWickを通して得られた熱を、センサーで読み取るというものだ。熱だけを通すというThermaWickの特徴をうまく活用した例といえるだろう。「サーバのバックアップ電源用の熱センサーの測定精度向上を目的として使用されている。われわれも想定していなかった用途だった」(木下氏)

ThermaWickのような放熱用デバイスは、まだまだ新しい市場だ。「顧客に提案すると、このようなデバイスがあることを知らなかったと驚かれることも多い。2021年ごろから引き合いは増えているが、ThermaWickの認知度が上がれば、もっとさまざまな部分に使われることもあるのではないかと期待している」(木下氏)

デバイスや機器の高密度化が進み、放熱対策はますます重要に、そして複雑になるだろう。熱設計はシミュレーション通りにいかないケースもある。後付けで局所的に対策できるThermaWickは、熱対策に新たな手法をもたらすとともに、設計者に柔軟性を与えてくれるだろう。

関連リンク

Copyright © ITmedia, Inc. All Rights Reserved.

提供:ビシェイジャパン株式会社

アイティメディア営業企画/制作:EE Times Japan 編集部/掲載内容有効期限:2025年4月4日

「ThermaWick」の外観イメージ図 提供:ビシェイジャパン

「ThermaWick」の外観イメージ図 提供:ビシェイジャパン

ビシェイジャパン デールレジスタ/インダクタ プロダクトマーケティング マネージャー 木下晃治氏

ビシェイジャパン デールレジスタ/インダクタ プロダクトマーケティング マネージャー 木下晃治氏 ThermaWickを用いて放熱対策を行った事例。セラミック基板チップ抵抗器の表面温度は大幅に低下した 提供:ビシェイジャパン

ThermaWickを用いて放熱対策を行った事例。セラミック基板チップ抵抗器の表面温度は大幅に低下した 提供:ビシェイジャパン ビシェイジャパン デールレジスタ/インダクタ プロダクトマーケティング マネージャー 君塚明氏

ビシェイジャパン デールレジスタ/インダクタ プロダクトマーケティング マネージャー 君塚明氏