貴金属の深い知見で半導体事業に攻勢! 接合/テストの信頼性を支える田中貴金属:SEMICON India 2025に初出展

田中貴金属が、半導体向け事業を強化している。長年の経験で培った貴金属の知見を強みに、インドなどの半導体新興市場への展開も視野に入れる。今回は、「SEMICON India 2025」に出展した製品から、ダイボンド向け銀接着剤、ボンディングワイヤ、プローブピン材料の3製品を紹介する。

2025年で創業140周年を迎える田中貴金属は、半導体向け事業の強化を加速している。資産用地金/コインや貴金属ジュエリーなどでよく知られる田中貴金属だが、収益ベースでは、半導体用材料をはじめとする産業事業が全体の7割を占めるほど大きい。半導体向けだけを見ても、前工程から後工程まで、汎用チップから最先端チップまでをカバーする幅広い製品ラインアップをそろえる。以前からグローバル化を強化してきたが、2025年9月2〜4日にインドのデリーで開催された半導体の国際展示会「SEMICON India 2025」にも初出展するなど、半導体産業の新興市場参入にも前向きだ。

今回は、SEMICON India 2025で展示された製品から、半導体製造に用いる3製品を紹介する。田中貴金属は「ブースには数多くの来場者が集まり、いずれの製品にも手応えを感じた」と強調する。

放熱性と信頼性を両立する「ハイブリッド」銀接着剤

田中貴金属は、ウェーハから切り出した半導体チップをリードフレームに接合する、ダイボンド工程向けの銀接着剤を手掛けている。

ダイボンド用銀接着剤には主に樹脂接合タイプとシンタリング(焼結)タイプがある。金属結合で接着するシンタリングタイプは銀(Ag)と溶剤でできていて、熱伝導率が高く電気伝導率も高いが、基材との熱膨張率に差があると剥がれや割れが生じ、信頼性が低下することがある。一方、エポキシ樹脂などを含み水素結合で接着する樹脂接合タイプは低応力で信頼性が高いが、熱伝導率はシンタリングタイプには及ばない。

田中貴金属は、金属結合と水素結合の両方で接合するハイブリッドシンタリングタイプの銀接着剤「TS-985シリーズ」を手掛ける。樹脂接合タイプとシンタリングタイプの“良いところ取り”のような製品で、熱伝導率/電気伝導率と信頼性を両立できることが特徴だ。田中貴金属工業で銀接着剤の製品責任者を務める伏見恵典氏は「昨今はパワー半導体の進化でダイボンド用接着剤にもより高い放熱性が求められるようになった。そうした需要にも対応できる」と説明する。

TS-985シリーズは鉛(Pb)はんだの代替にもなる。「Pbはんだは低コストかつ短時間で固まることから広く利用されてきたが、現在は欧州を中心に環境規制が進んできていることから、将来を見越して使用を控える企業も多い。TS-985シリーズはそうした企業からの要望が確実に増えてきている」(伏見氏)

TS-985シリーズは、銅(Cu)のリードフレームと相性が良いのも特徴だ。ダイボンド用接着剤は、リードフレーム素材との相性によって信頼性が変わる。リードフレームは銅が主流で、ダイボンド用接着剤は銀を含むものが主流だが、同じ素材同士が最も接合性が高いことから、リードフレームに銀めっきを施す場合がある。TS-985シリーズは銀接着剤でありながら銅リードフレームと相性が良く、めっきせずに使えるので、めっきのプロセスを省略でき、コストダウンにも貢献する。

田中貴金属は、ダイボンド用銀接着剤の研究開発/製造拠点を神奈川県平塚市とシンガポールに構える。「顧客にあたるパワー半導体メーカーの工場は東南アジアに多い。田中貴金属は他社に先駆けて顧客に近いシンガポールに研究開発と製造の拠点を構え、コミュニケーションとサポートを強化してきた」(伏見氏)

今後はめっき不要という強みを維持しながら、より放熱性を高めていく。

コロナ禍でも途切れることなく供給、高いシェアを持つボンディングワイヤ

田中貴金属は、半導体チップとプリント基板の電極を電気的に接続するボンディングワイヤについても60年以上と長く製造してきた実績を持ち、高いシェアを確保している。

製造拠点は研究開発拠点でもある佐賀県吉野ヶ里町に加え、シンガポールとマレーシアに1カ所ずつ、中国と台湾に2カ所ずつと計7カ所構える。これによってサプライチェーンリスクを軽減できることが強みだ。田中電子工業でボンディングワイヤを担当する小川敏輝氏は「どの製品も複数拠点で生産できるように体制を整えていて、コロナ禍の半導体不足の状況下でも途切れることなく供給を続けてきた。世界情勢の変化で半導体メーカーにとってサプライチェーンリスクの低減がますます重要になってきている昨今、田中貴金属が安定供給で役に立てるだろう」と語る。

ワイヤ素材は金(Au)/Ag/Cu/アルミニウム(Al)のほか、Cuにパラジウム(Pd)を被覆したPdコート銅(PCC)などをそろえていて、ワイヤタイプは通常の細線タイプやパワーデバイス向けの太線タイプに加え、丸線よりも厚みを出さずに断面積を大きくできる幅広のリボンタイプも用意する。ボンディングワイヤはコスト削減のために、より細いものが求められる傾向にある中、田中貴金属は研究開発段階では直径10μmという極細タイプも実現している。

田中貴金属ではボンディングワイヤの硬さや伸び率など、全て顧客の要望仕様にカスタマイズして提供する。加えて貴金属の知見を生かし、電極とワイヤの素材による相性など接合のノウハウも含めてソリューションとして提案する。

「今後も顧客の方向性に合わせた開発を続ける。長年ボンディングワイヤを手掛けてきた経験で、顧客の要望に幅広く応えていきたい」(小川氏)

電気抵抗と硬度のトレードオフを解消したプローブピン材料

テスト工程向けにも製品を展開している。前工程の最終段階であるウェーハテストや後工程の最終段階であるファイナルテストに用いるプローブピン材料だ。

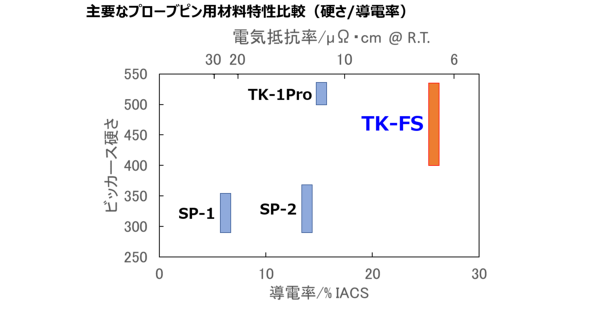

ウェーハテストでは、プローブピンの電気抵抗が大きいと熱が発生し、良品を不良品と判定するなどテスト精度が低下してしまう。そのため、プローブピン材料には電気抵抗の小ささが強く求められる。

こうした需要に対して田中貴金属が2023年にリリースしたのが、低抵抗なPd合金材料「TK-FS」だ。従来品よりも大幅に電気抵抗を低減しながら高硬度も両立するもので、田中貴金属工業でプローブピン向け材料の製品副責任者を務める布施健志氏は「独自の組成と工法によって、電気抵抗と硬度のトレードオフを解消した」と説明する。

さらに、一般的な金属材料は硬くなればなるほど割れや折れが生じやすいが、TK-FSは曲げ耐性や伸び率も高水準だ。ロジックICなどのウェーハテストでは先端を曲げたカンチレバータイプのプローブピンが広く用いられるので、田中貴金属ではTK-FSに対して独自の繰り返し折り曲げ試験を実施している。

TK-FSはカスタム品として販売していて、硬度は400〜520HVの範囲内で自由に調整できる。

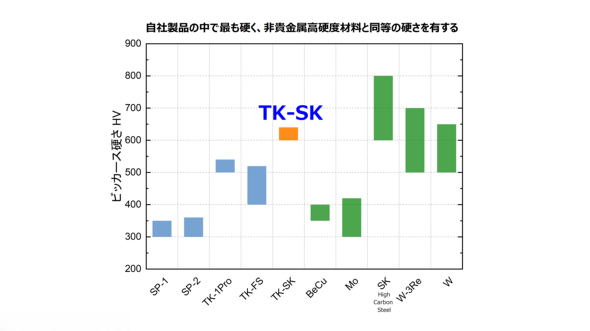

一方、ファイナルテストでは、ウェーハテストほど電気抵抗の優先順位は高くない。プローブピン単体ではなく、システム全体でテストの精度が決まるからだ。その代わりに、検査対象との接触でプローブピンの先端が摩耗するので、硬さが非常に重視される。

田中貴金属が2024年にリリースしたPd合金材料「TK-SK」は、こうした要求に応えるものだ。従来、Pd合金の硬度は「どれほど高くても560HV程度だとされてきた」(布施氏)というが、TK-SKはその限界を超え、最大640HVという硬度を実現している。以前から蓄積してきた豊富な開発データと、硬さに特化した新工法を組み合わせることによって、製品化に至った。

プローブピン材料として使用される材料にはベリリウム銅(BeCu)合金などの非貴金属高硬度材料がある。非貴金属高硬度材料は「高硬度だが酸化しやすい」という特徴があり、酸化を防ぐためにめっきを施す必要があるが、Pd合金はめっきなしで使用できる。布施氏は「TK-SKは非貴金属高硬度材料と同等以上の硬度でありながらめっき不要の耐酸化性を有する、非貴金属材料の上位互換のような材料だ」と自信を見せる。

「パワー半導体のウェーハテストなどに向けてはさらに電気抵抗を低減してほしいという声もある」(布施氏)といい、今後も顧客のニーズを確認しながら開発を進めていく。

長年の知見と信頼で半導体製造の心強いパートナーに

田中貴金属は、貴金属についての深い知見と長年の経験を生かし、半導体製造の各工程に欠かせない製品を幅広く提供している。製品の品質だけでなく、安定供給や盤石なサポート体制も整えている田中貴金属は、信頼性を重視する半導体メーカーや検査装置メーカーにとって、今後ますます心強いパートナーとなるだろう。

Copyright © ITmedia, Inc. All Rights Reserved.

提供:株式会社田中貴金属グループ

アイティメディア営業企画/制作:EE Times Japan 編集部/掲載内容有効期限:2025年11月17日

田中貴金属工業 製品営業部 接合材料営業セクション Ag接着剤 製品責任者 伏見恵典氏

田中貴金属工業 製品営業部 接合材料営業セクション Ag接着剤 製品責任者 伏見恵典氏 田中電子工業 製品統括部 第二製品部 チーフマネージャー 小川敏輝氏

田中電子工業 製品統括部 第二製品部 チーフマネージャー 小川敏輝氏 田中貴金属工業 製造統括部 伊勢原工場 材料開発セクション マネージャー 布施健志氏

田中貴金属工業 製造統括部 伊勢原工場 材料開発セクション マネージャー 布施健志氏