東芝に聞く、モーター駆動制御テクノロジーの最新動向とその活用法:モーターは制御次第で大きく変わる!

多くの機器に動力源として必須のモーター。消費電力や騒音などが気になるところですが、実はモーター駆動を制御するドライバIC(モータードライバ)次第で大きく変わります。40年あまりの実績を持ち、現在では約170種のモータードライバ製品をラインアップする東芝デバイス&ストレージに、その最新テクノロジーをお聞きしました。

モーターは非常に多くの機器に組み込まれて、さまざまな動力を提供していますが、原理上、消費電力や発熱、振動や騒音などの問題が付きまとい、しばしば搭載機器にとって消費電力の大部分を占めるものにもなります。モーターそのものの原理は割と簡単なものですが、それだけに消費電力や騒音を抑えるには高度な制御が必要です。どのような制御技術を、どのように活用すれば効果的なのでしょうか。モータードライバにおいて約40年の実績を持ち、先進技術を次々と製品に投入している東芝デバイス&ストレージ(以下、東芝)に、最新技術の概要や効果的な活用について聞きました。

業界をリードする独自のモーター制御/駆動技術

――モーター関連の回路を刷新する予定です。せっかく、新規設計するので、最先端のモーター駆動技術を導入したいと思っています。オススメの技術はありますか?

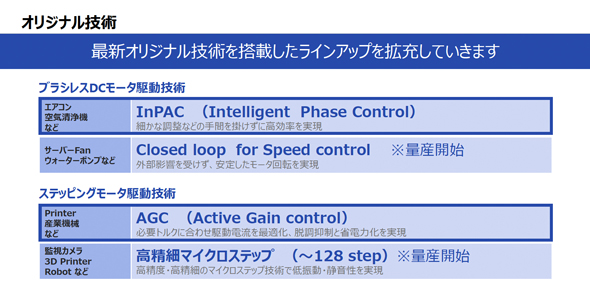

モーターコントロールドライバ(MCD)製品では、近年さまざまな新技術が開発されています。東芝でも長年にわたって高度なパワーエレクトロニクス技術を培ってきており、独自に開発した技術の数々を投入しています。ポイントは、これまでの高機能化や特性向上だけでなく、「調整レス」「自己検出」といったキーワードです。この方向性で技術開発を進め、現在までに主に4つの最新オリジナル技術を製品に投入し始めました。

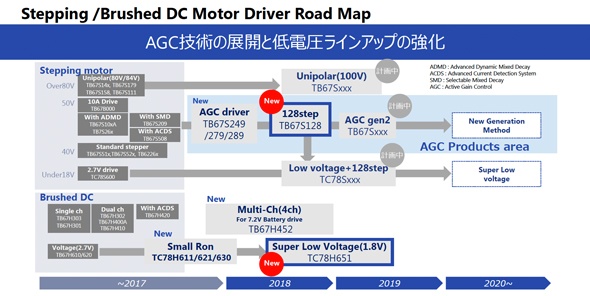

その4つとは、ブラシレスDCモーター用の高効率駆動技術「InPAC(Intelligent Phase Control)」と回転安定化技術「Closed loop for Speed control」、ステッピングモーター用の駆動電流最適化技術「AGC(Active Gain Control)」と低振動・静音化技術「高精細マイクロステップ」です。詳しくは別途ご説明しますが、これらの技術を搭載したMCDをお使いいただくことで、設計や量産時の負担を軽減しつつモーター駆動の安定化や省電力化を実現します。

InPACの高効率駆動とは?

――ブラシレスDCモーターを効率的に駆動するには、調整が必要と聞きます。その調整には、どれほどの手間がかかりますか? 手間を省くと効率が悪くなったり動作音が大きくなったりしないのでしょうか?

ブラシレスDCモーターでは、回路インピーダンスなどの影響で、駆動する電圧と電流に微妙な位相のズレが生じます。この位相差の分だけ電力は無駄に消費され、駆動力の変動により動作音も増大します。

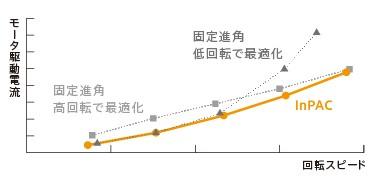

消費電力や動作音を抑制するには、位相差を減らす「進角調整」が効果的です。これまでにも、しばしば手動で行われてきました。ただし、位相のズレは回転数によって変わってくるので、回転数を変えて駆動するモーターに対しては複数のポイントで調整しないと十分な効果は得られません。

それに対しInPACでは、定格回転数の範囲内どこか1カ所だけ進角調整を行えば、あとはMCD自身が自動的に最適進角制御を行います。InPAC搭載MCDはモーターに流れた実際の電流位相を検出する機能を備えており、モーターから得られる電圧位相信号と合わせフィードバック制御を行い、自動で進角を調整してくれるのです。これにより、調整の手間を大幅に軽減しつつ、幅広い回転数領域で低消費電力化を実現します。また、InPAC搭載MCDでは、位相差の最適化だけでなく、三相正弦波駆動によって静音化を実現しています。

進角制御のイメージ。1度だけの調整で済ませるとした場合、特定の回転数に決め打ちした固定進角では回転数により効率が低下してしまうのに対し、InPACは自動進角制御により幅広い回転数で高効率な駆動を実現する

AGCの駆動電流最適化とは?

――製品の省電力化が進まず悩んでいます。特に大きな要因はステッピングモーターの消費電力ですが、脱調しても困るのでモーター駆動電流をなかなか下げることができません。効果的な解決策はありませんか?

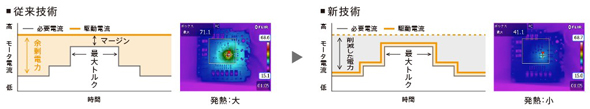

ステッピングモーターを使う上で、駆動力が足りずトルク負けすることで生じる脱調は、大きな課題ですね。脱調すると大変ですから、想定される最大トルクをある程度のマージンで上回るだけの電流で駆動するのがステッピングモーターの基本ですが、これでは多大な電力を無駄に消費するばかりです。無駄な消費電力は発熱も増やすため、放熱を意識して配置を工夫しなければならない場面も少なくありません。

無駄な電力消費を抑えるには、トルクに応じて電流を制御することが効果的です。普通に考えれば、トルクセンサーを組み込み、MCUでフィードバック制御するといったところでしょう。ただしそれは、追加のセンサーや、リアルタイム制御に耐えるだけの性能を持つMCU、制御ソフトウェアなどが必要なので、かなりのコスト増を覚悟しなければなりません。機器コストか、消費電力か、難しい選択を迫られるところです。

それに対しAGC搭載MCDは、それ単体で常に最適な駆動電流を出力することができます。具体的には、出力最終段の電圧を監視してフィードバック制御を行っており、負荷の変動を検知して最適な電流を出力するという仕組みです。フィードバックのループはMCD内で完結しているため、追加のセンサーやMCUを使うのに比べ設計がシンプルになり、格段に低コストで省電力化や低発熱化を実現できます。

Closed loop for Speed controlの回転安定化とは?

――負荷や電源電圧の変動に伴う回転数の変動を、マイコンを使わずに抑えることはできますか?

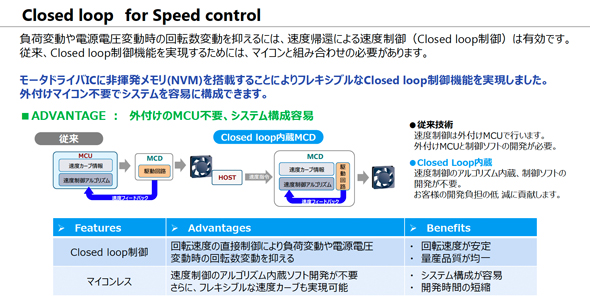

ブラシレスDCモーターは、負荷や電源電圧が変動すると、その影響で回転数も変化してしまうものです。また、モーターや負荷部品の個体差などによって、製品ごとにも回転数がバラつくことがあります。これまでのMCDは、モーターから得られる回転数信号に応じて単純に位相を合わせた電圧・電流を出力するだけの機能しかなく、回転数を制御するには別途フィードバック制御を行う機能を追加する必要がありました。

そのためには、十分な処理性能を持つMCUと、制御のためのソフトウェアおよび、追加するための回路設計などが必要です。当然ながらそれらはコスト増加要因です。特に、ファンやポンプといった比較的単純かつコスト競争力が重視されるような機器では、非常に大きな課題です。

そこで東芝のClosed loop for Speed control技術では、MCD自体がフィードバック制御を行う仕組みを備えています。本技術を搭載するMCDでは、フレキシブルな速度カーブも実現できます。こうすることで、開発時の負担や製品コストの増加を大幅に抑えつつ、回転速度や量産品質を安定化させることができます。

回転数を制御するためのフィードバック回路のイメージ。これまではMCDと別にMCUおよび制御ソフトウェアを追加して行っていたものを、Closed loop for Speed control搭載MCDなら単体で実現、開発負担や製品コストを抑制できる

高精細マイクロステップの低振動・静音化とは?

――ステッピングモーターの振動や駆動音をできるだけ小さくしたいのですが、何らかの手段はありますか。なお、必要トルクから考えると、定格電流5Aのモーターを使いたいと考えています。

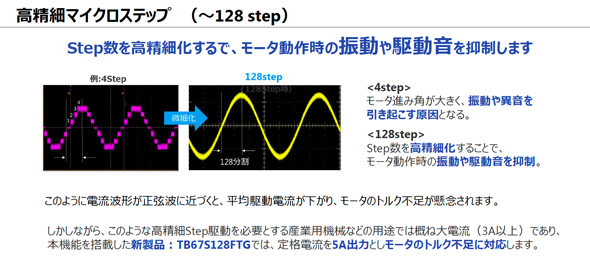

ステッピングモーターは、ローターをステップごとに進めるという原理上、どうしても振動や駆動音が大きくなりがちです。駆動トルクが大きく大電流を使うモーターほど、その音が問題になってきます。最近では、こうした大電流ステッピングモーターを搭載する機器も人々の生活空間に入り込んできており、より静音性が求められるようになってきました。

実は、この振動や音には、もう1つの原因があります。それは駆動電流の波形です。正弦波に近いほどローターの進みは円滑になり振動や音も小さくなりますが、MCDが出力する電流は完全な正弦波ではなく、正弦波に近似させたデジタルの波形で出力しています。これまでは、その正弦波1/4周(90°)あたり4分割といった、粗めの刻みで出力するのが一般的でした。このステップが、余計な振動や音を発生させているのです。

そこで東芝では、正弦波1/4周あたり最大128分割という高精細マイクロステップ技術を開発しています。これによってローターの進みをより円滑化、つまり振動や音を抑制することに成功しました。

ちなみに、電流波形を正弦波に近付けることで平均駆動電流が下がり、モーターのトルク不足が懸念される場合があります。また、前述したように駆動トルクの大きなモーターほど音が問題になりがちです。そこで東芝ではこうした問題に対応するために、高精細マイクロステップ搭載MCDを、まず定格5A出力の製品から投入しています。

電源が限られる低電圧アプリケーションでの省電力化

――現在、乾電池2本で動作するモーター搭載機器の開発を計画しています。できるだけ電池寿命を長持ちさせたいと考えていますが、オススメのMCDはありますか?

ステッピングモーターは、低電圧・低消費電力のアプリケーションにも利用が拡大してきましたね。例えば小型のロボットなどは、やはりステッピングモーターで駆動するのが適しているでしょう。その他にも、デジタルカメラや監視カメラ、住宅内で使われるさまざまなスマート機器もモーターが必要となることが多く、用途によってさまざまなモーターが選ばれているかと思います。

こういった機器は、しばしば小型の充電池や乾電池で駆動するため消費電力の制約が大きいものです。少しでも消費電力を減らせるようにと、MCDの選定に注目されたのは当然のことでしょう。東芝でも、こうしたニーズは把握しており、電池やUSB電源などの領域に対応するMCDラインアップ強化を進めているところです。具体的には、ブラシ付きDCモーター用MCDには低電圧2.7V駆動品、さらには超低電圧1.8V駆動の新製品をすでに追加しました。ステッピングモーター用でも、高精細マイクロステップ技術を搭載する2.7V駆動品を近日追加する計画で、将来的にはその超低電圧版も検討しています。

こういった低電圧・超低電圧領域においては現在、他社製MCDが広く使われていますが、その有力メーカーはバイポーラ素子でICを構成しており、制御回路自体の電力利用効率が良くない点が課題です。またバイポーラICでは電力ロスも大きく、モーターのトルク低下といった問題にもつながります。それに対し東芝製品はFET素子で構成され、MCDそのものが効率的に動作するため消費電力が低く電池の持ちにも効果的、しかもMCDでのロスが少ないことからモーターのトルク低下を抑える効果もあるのです。

リファレンスデザインについて

――InPACやAGCなど先進技術を搭載したMCDが気になります。実際に評価してみたいのですが、評価ツールはありますか。もしあるなら入手方法を教えてください。

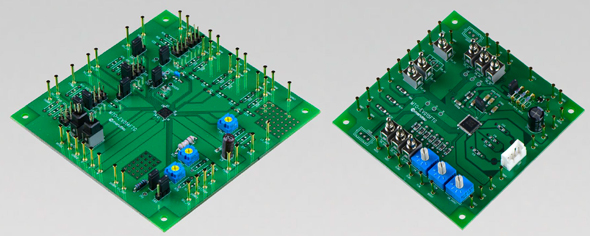

現在、当社Webサイトでは、InPACやAGCに関する詳細な情報を提供しています。本サイトでは、動画や図版などで各テクノロジーを分かりやすく解説している他、評価ボードを作成するために必要なデータとして、応用回路のBOMリスト、回路図、さらにはガーバーデータをそろえた「設計パック」を無償で入手できます。各テクノロジーの解説ページ最下部にある「ダウンロード」のリンクから、お客様ご自身の情報を登録していただくと、ダウンロードできるようになります。

もっと手間をかけず評価したい方には、サードパーティ製の評価ボードもあります。マルツエレックから40品種、Digi-Keyから16品種が、それぞれ販売中です。

その他、東芝デバイス&ストレージのホームページからは、MCDを含む当社製品各種のシミュレーション用PSpiceモデルをダウンロードすることもできます。ホームページにアクセスしたら、上部のバーから「デザイン/サポート」を選び、「シミュレーションモデル」をクリックしてください。また、設計の際にCADソフトに取り込んで使えるdxf形式ランドパターンデータも、同じく当社ホームページから提供しています。

Copyright © ITmedia, Inc. All Rights Reserved.

提供:東芝デバイス&ストレージ株式会社

アイティメディア営業企画/制作:EE Times Japan 編集部/掲載内容有効期限:2018年9月30日