テスターにも“インダストリー4.0”を、自動化が叶えるテストの高速化と高効率化 ―― テラダイン:Teradyne Product Line Director John Arena氏

エレクトロニクスやテレコム向けのATE(自動試験装置)を手掛ける米Teradyne(テラダイン)。電子部品や半導体ICが高性能化し、基板設計が複雑になるにつれ、それらのテストもより複雑になっている。そのような背景の下、Teradyneは、テストをいかに高速化、高効率化するかに力を入れている。TeradyneのProduction Board Test Divisionで、Product Line Directorを務めるJohn Arena氏は、「テストの自動化」が鍵を握ると強調する。

ATEを60年以上、手掛けて蓄積したノウハウ

――ATE(自動試験装置)メーカーとして、半導体チップやPCB(プリント配線板)などのテストシステムを長く手掛けているTeradyneですが、製品の特色や強みは何でしょうか。

John Arena氏 われわれはテストシステムを60年以上、手掛けている。そこで蓄積してきた知見と経験を生かして製品を設計している。当社の製品を使えば、これまで3〜4台のテストシステムを使ってきたところを1台に集約することができる。

例えばSMT(表面実装)のフローを例に取ってみよう。実装した後に、さまざまなテストを行うわけだが、タクトタイムをミートする為に簡単な製造不良しか検査できないテスターを何台も置いて並列動作させたり、複数工程にわたってファンクションテストを行ったりして完了する。Teradyneは高性能で高速なテスターを開発しており、3台の検査装置が1台で済む、複数ある工程が1台(1工程)で済むなど、効率化を図れるテストシステムをそろえている。

ノートPCを製造する中国メーカーの工場では、当社のテスターを採用することでテスターの設置面積を85%削減することに成功した。さらに、ノートPC基板2枚取りのパネル(シート)を18秒でテストできる。他社のテスターでは、1枚の基板で50秒以上かかる場合もある。

――これまでにリーチしてこなかった、現在のターゲット市場を教えてください。

Arena氏 自動車、5G(第5世代移動通信)、AI(人工知能)だ。5Gは携帯電話だけでなく自動車での活用も期待されており、5G関連のチップや電子部品は、生産量が大幅に増加されることが予測されている。AIを搭載した製品では、使われる電子部品の量が多くなり設計も複雑になることから、追加のテストが要求されるようになるだろう。

「インダストリー4.0」をテスターにも取り込む

――中期的な製品開発のテーマについて聞かせてください。

Arena氏 中期的な製品開発のテーマとしては、先端の電子部品をテストする新しい手法の導入や、“インダストリー4.0”をテストシステムに導入することだ。

例えば自動運転では、車載用半導体や電子部品、クルマからのセンサーデータなどが送られるクラウド向け部品も、ますます高性能化している。ひと昔前は、テスターの課題は部品の搭載数だったが、現在は部品の複雑さが課題となっている。われわれは、複雑かつ高性能化する部品も、初期段階のうちに不具合を検知し、開発者が仕様通りの部品を設計できるようなテストシステムを開発していかなくてはならない。

――“インダストリー4.0”をテストシステムに導入するというのは、具体的にはどういうことでしょうか。

Arena氏 つまり、テストシステムを自動化するということだ。テスト工程の課題の一つに、人的ミスがある。テスト工程を自動化することで人が介在するポイントをできるだけ減らし、人的ミスを削減することが可能だ。

Teradyneは、協働ロボットメーカーの大手であるUniversal Robots(ユニバーサルロボット)を傘下に持っている。ロボットアームなどをテスターに統合することで、より高性能化したATEを開発できる。ロボットアームを手掛けるATEメーカーはTeradyneだけだ。それが、他社との差異化ポイントでもある。

さらに、装置に各種センサーを追加し、エンドデバイス、テスト装置、テスト環境をモニタリングできる機能「Smart4Metrics」を提供し始めた。テストシステムの内部温度、工場内の空気圧や真空圧力、稼働時間、テストしたデバイス数、キャリブレーション後の経過時間など、さまざまな指標をモニタリングできる。センサーで収集したデータはリアルタイムでアップロードされ、管理担当者は複数の製造ラインや工場の現状を把握できるようになっている。

Smart4Metricsで収集したデータは、生産結果を個々のユーザーやシステム、製造ラインと関連付け、不具合の根本的な原因を究明するのに役立つ。さらに、装置のメンテナンスのタイミングを決める、予知保全の材料にもなるだろう。

顧客のスマート工場の中に、自動化したテスターをどう位置付けていくかも重要だ。Smart4Metricsで集めたデータを含め、テスターが、“工場のインフラの一環”として入り込めるかどうかが鍵になる。

――製品開発の計画とロードマップについて、従来のテスターのトレンドとの違いなども含め、もう少し具体的にお聞かせください。

Arena氏 Teradyneは過去数年間、売上高の14%以上を研究開発費に投資してきた。ハードウェアはもちろん、Smart4Metricsも含めたソフトウェア群も強化していく。

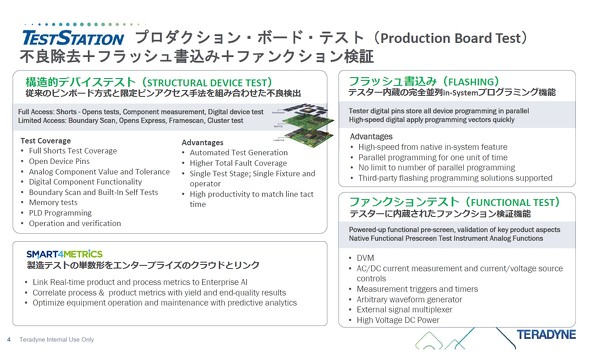

実装基板のテスト全般は「プロダクションボードテスト」と呼ばれるが、以前は、このプロダクションボードテストのうち、ICT(In-Circuit Test)が主流だった。実装基板の電子化が進むにつれて、ICTに加えて、不良を取り除くSDT(Structural Device Test)や、フラッシュメモリにデータを書き込むプロセスであるFlashing、高いDC電圧や通信バスなどを測定するFunctional Testなどを、全て一体化できるテスターの提供に力を入れている。通常、SDTやFlashing、Functional Testといったテストは別工程になるが、Teradyneのテスターでは1工程で完了する。このように、さまざまなテストを包括的に行い、テスト時間を高速化する方向で、新しいテスターの開発を進めていく。

――エレクトロニクス業界では、機械学習/深層学習といったAIが大きなトレンドになっていますが、テスターにそうしたAI機能を搭載する可能性はありますか。

Arena氏 もちろん、大いにある。AI搭載を視野に入れたロードマップを既に検討中だ。テスターそのものが学習して、よりスマートになっていくような装置を開発しようとしている。それだけでなく、AIを搭載したチップを高速にテストする手法についても、既にアイデアがあり、実現に向けて開発を進めていく予定だ。

もう一つ、AIに関連して重要になるのがデータの活用だ。具体的には、テスト工程で収集したデータを前工程に提供する。テストデータは、前工程での不具合をモニタリングし、仕様通りの製品が製造されているかどうかを判断する材料になる。前述したSmart4Metricsは、これを体現した製品だといえる。こうした機能を、顧客の製造ラインに搭載されるAIシステムと組み合わせることで、製品が適切に製造できる仕組みを実現できるだろう。

テストの自動化で、製造品質を保てる

――日本の市場における戦略について教えてください。

Arena氏 日本の市場は、とても興味深い。工場で働く従業員が非常に勤勉で、自社への忠誠心も高いという点が、他国とは少し異なるカルチャーだと思っている。近年は、日本企業が海外で工場を展開するとき、日本から人を派遣するのではなく、現地で雇用するケースも主流になってきた。その際、世界の各工場でどのように同じ品質を維持するのかが課題となる。

そこで力を発揮するのがテストの自動化だ。人による教育ではなく、設備やテストシステムを自動化する。“プロセスをコピーすることができる”と考えれば分かりやすいのではないか。プロセスが全く同じであれば、結果(=製造された製品)も同じになる。日本の企業がどの工場でも同じ品質で製造できるよう、テストシステムの自動化に注力していく。

⇒TERADYNE:ワークセルの自動化事例および当社への問い合わせはこちら

提供:テラダイン株式会社

アイティメディア営業企画/制作:EE Times Japan 編集部/掲載内容有効期限:2019年9月19日

Copyright © ITmedia, Inc. All Rights Reserved.