ヌヴォトンが最先端バッテリ監視チップセットソリューションでEV市場を牽引:半導体で70年の経験

急速に普及するEV(電気自動車)では車種の増加やバッテリの高電圧化、バッテリセルの増加などに伴ってバッテリマネジメントシステム(BMS)が多様化し、複雑になっている。そうした中、BMSを大幅に簡素化し、安全性、信頼性に応えるバッテリ監視チップセットを開発したのがヌヴォトン テクノロジージャパンだ。

カーボンニュートラルの取り組みが世界的に進む中、その実現の一端を担うものとしてEVが普及しつつある。国際エネルギー機関(IEA)の予測によれば、EVの販売台数は2025年には2000万台、2030年には4000万台に達する見込みだ。

急速に拡大するEV(電気自動車)市場に対応すべく、いかに開発コストを抑えて効率的にEVのラインアップを増やせるかが自動車メーカーにとっては重要だ。そのため、共通のプラットフォームをベースに乗用車からバスやトラックのような商用車までさまざまな車種を開発している。

それに伴って柔軟性が求められているのがバッテリマネジメントシステム(BMS:Battery Management System)だ。バッテリの状態と性能を監視するBMSは、EVのバッテリを効率的かつ安全に使用するために欠かせない。共通プラットフォームを使ってさまざまな車種を開発する場合、バッテリパックに搭載する電池のセル数も80セルや100セル、200セルといったように大きく変わる。エネルギー効率を高めるためにEVバッテリの供給電圧が現在の400Vから800Vに高電圧化されるとバッテリのセル数はさらに増え、BMSも複雑になる。そのため、搭載するセル数に合わせてBMSを柔軟かつシンプルに構築する必要が出てきた。

このようなEVのプラットフォーム開発の浸透を見据え、BMSの多様化や高性能化に応えるチップセットの提供に力を入れているのがヌヴォトン テクノロジージャパンだ。

ヌヴォトン テクノロジージャパンについて

ヌヴォトン テクノロジージャパンは、パナソニックをルーツとする半導体企業だ。その原点は松下電器産業(現パナソニック)とフィリップスの合弁会社として1952年に設立された松下電子工業だ。同社は1957年に半導体の生産を開始。その後、フィリップスとの合弁解消を経て2001年に松下電器産業と合併して半導体社となった。2014年には、電池応用や空間認識技術に特化したソリューションを手掛けるパナソニック セミコンダクターソリューションズが設立される。その後、パナソニックが2020年9月に半導体事業を台湾Winbond Electronics傘下のNuvoton Technologyに譲渡したのに伴い、ヌヴォトン テクノロジージャパンに社名を変更した。

会社名こそ何度か変わったが、パナソニックの半導体技術を継承して約70年にわたって半導体の開発/製造に携わってきた。

ヌヴォトン テクノロジージャパンは現在、New Energy、Smart Mobility/Robotics、Smart Lifeの3つのマーケットにフォーカスしている。それらすべての領域に課題解決を提案できる、バッテリ監視IC(BM-IC)関連は特に注力している事業だ。

EV黎明期からバッテリ監視ICの開発を手掛ける

バッテリ監視ICは、バッテリの端子電圧や温度を正確に測定してBMSを安全に制御するための基幹部品だ。測定結果がBMSの制御に大きく影響するため、高い信頼性が要求される。

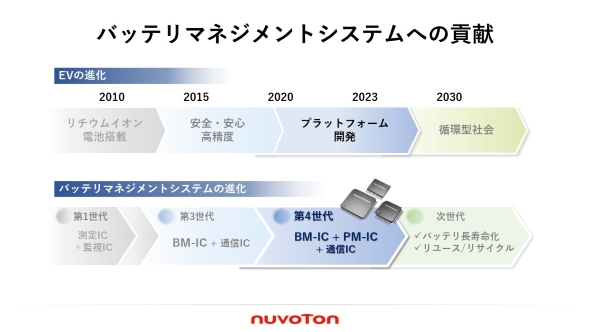

ヌヴォトン テクノロジージャパンは、バッテリ監視ICの開発を2010年に開始した。EV市場が本格的に立ち上がる前から手掛けていたことになる。同社のバッテリ・アナログソリューションビジネスグループ マーケティング部 部長の金久保圭秀氏は、「日本はHEV(ハイブリッド電気自動車)で先行していたため、HEV市場への貢献を目指して開発を始めた。そのころから既にEVへの適用も見据えていた」と語る。

2021年には、バッテリ監視ICと通信IC(COM-IC)で構成される第3世代のバッテリ監視チップセットを発売。通信ICは、バッテリ監視ICとMCUとの通信インタフェースを担うものだ。このチップセットは既に日本や欧米、中国の主要自動車メーカーに採用されている。

2023年9月に、第4世代のバッテリ監視チップセットの量産を開始した。第4世代は、バッテリ監視ICと通信ICにバッテリパックの電流測定および制御監視を行うパック監視IC(PM-IC)を加えたチップセットだ。

EVのプラットフォーム開発を支えるシンプルなBMS

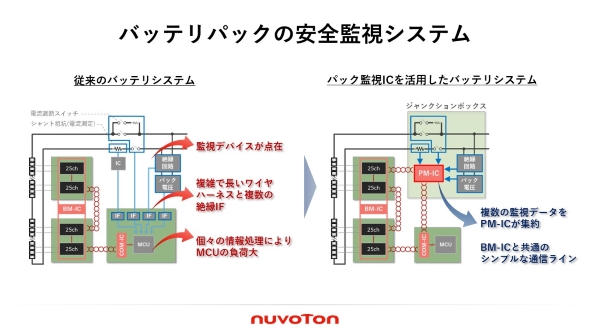

第4世代のチップセットを用いると、BMSを従来よりも大幅に簡素化できる。これはパック監視ICにより、電流遮断回路回りがシンプルになるからだ。

BMSには、過電流が流れたときに電流を遮断する回路(スイッチ)が必ず搭載されている。この遮断回路の監視システムは従来、ディスクリートや外付け部品で構成していた。その結果、複数の監視デバイスが点在する上にそれらのデバイスと絶縁インタフェースを接続するために長いワイヤハーネスが必要になったり、個々の監視デバイスから収集したデータを処理するためにMCUの負荷が大きくなったりするなど、さまざまな課題があった。

そこで複数の監視デバイスのデータを集約するパック監視ICを開発。このパック監視ICをMCUではなく直接、通信ICと接続することで、MCU回りの通信をシンプルにした。バッテリパックの電流情報を取得するときは、通信ICとやりとりするだけでいいので割り込みやシーケンスといったMCUの処理も容易になる。金久保氏は「データを一括で高速に収集できる他、回路がシンプルになれば安全性も高まる。パック監視ICが加わったことでBMSの合理性が生まれてくる」と語る。

25チャネルを監視できるチップセット

チップセットを構成するIC自身も進化している。第3世代のバッテリ監視ICは最大20セル(20チャネル)の電圧測定が可能だったが、第4世代では最大25セル(25チャネル)に拡張。これにより、100セルのバッテリパックであればわずか4個のバッテリ監視ICでBMSを構成できる。「競合品は最大18チャネル、14チャネルなどが多く、100セルをサポートするためには6〜8個必要」と金久保氏は述べる。ヌヴォトン テクノロジージャパンは、独自の高耐圧アナログプロセスによって25セルという多チャネル化を実現した。「チャネル数が増えるとそれだけ高い耐圧が要求される。満充電時の電池電圧を4Vとすると、20チャネルにするには最低でも耐圧100Vが必要だ。高耐圧のプロセスを使用できるかどうかが多チャネル化の鍵になる」(金久保氏)

バッテリ監視ICは、25チャネルに加えてピン互換のパッケージで20チャネル品も用意されている。「車両モデルが決まってからバッテリパックのセル数を決めることも多い。同じプラットフォームで開発する際、100セルだったものを90セルに変更するならば4個の25チャネル品のうち2個を20チャネル品に置き換えるだけで済む(25チャネル×2個、20チャネル×2個で90セル対応)。“かゆい所に手が届くラインアップ”だと、顧客から好評を得ている」

電圧を測定するバッテリ監視ICと電流を測定するパック監視ICを併用することで、電池のSOH(State Of Health)/SOC(State Of Charge)を高精度に推定できることも特徴だ。電圧と電流を10マイクロ秒で同期測定し、それらの値から電池インピーダンスを算出する。電圧の値だけでは電池の劣化状況は分かりにくいので、インピーダンスを測定できることが実態に近いSOH/SOCを推測する上で重要になる。さらに、パック監視ICにゲイン可変アンプを搭載することで、小電流から大電流まで測定できる。EVが停車している時(小電流)でも加速している時(大電流)でも、あらゆる車のシーンにおいて高精度な電流測定が可能だ。

ヌヴォトン テクノロジージャパンが提供するチップセットは、車載安全規格(ISO 26262)のASIL-Dに準拠している。バッテリ監視ICとパック監視ICは内部の測定システムを二重化した冗長設計になっている。「信頼性を高めるために、100セルなら100セル全てを2つの独立したシステムで測定している。安全は、我々の長く続く事業で受け継いでいる技術の根幹だ」(金久保氏)

循環型社会を見据えた開発ロードマップ

第4世代の展開とともに、次世代のチップセットソリューションの開発も精力的に進めている。循環型社会を見据え、バッテリの長寿命化やリユース/リサイクル、EUで2026年から導入が義務付けられている国際規格「バッテリパスポート」などを考慮し、電池の劣化推定や電池の熱マネジメントを容易にする技術を取り入れた開発ロードマップを計画している。

「BMSが搭載されるパワートレインはEVの基幹部品の一つであり、そこに採用される半導体チップは市場実績が非常に重視される。我々はEVの黎明(れいめい)期から取り組んだバッテリ監視の知見と実績をもとに、最先端のチップセットソリューションを提供し、EV市場を牽引していく」(金久保氏)

Copyright © ITmedia, Inc. All Rights Reserved.

提供:ヌヴォトン テクノロジージャパン株式会社

アイティメディア営業企画/制作:EE Times Japan 編集部/掲載内容有効期限:2024年4月3日