BMSの進化支える“総合力”──インフィニオンが描くAI時代の車載バッテリー戦略:セルバランシングICでは一生涯の精度を保証!

インフィニオン テクノロジーズは、AI対応マイコンや高精度セルバランシングICなどを活用し、BMS(バッテリーマネジメントシステム)の進化を推進する。車載電池の安全性・性能向上に向け総合力で次世代EVの要件に対応するトータルソリューションを提供する。

バッテリー性能がEVの競争力を決める

電気自動車(EV)の販売価格の30〜40%は、バッテリー関連のコストが占めるといわれる。EVにとってバッテリーはそれほどに重要な構成要素であり、バッテリーの出来がEV自体の性能を大きく左右する。バッテリーのコストがEVの車両価格を決め、バッテリーの性能が走行距離や車両の利便性を決める。すなわち、EVの性能アップ、コストダウンには、バッテリーの性能アップが不可欠である。

バッテリーの性能向上は、エネルギー密度の向上などバッテリー自体の特性を改善させるとともに、バッテリーマネジメントシステム(BMS)の性能を高めることが有効だ。

BMSはバッテリーを監視、制御する電子制御ユニット(ECU)を指し、「バッテリーの頭脳」とも称される。バッテリーの安全性を担保しながら、バッテリー寿命の最適化、航続距離/航続性能の最大化を図る役割を果たす。

EVやプラグインハイブリッド(PHEV)などの電動車のバッテリーとして広く採用されるリチウムイオン電池は、過放電/過充電や高温状態になると発煙、発火するというリスクを抱える。そのため、バッテリーの充電状態や温度状態を監視し、異常時には充放電を止めて冷却するなど安全性を保つBMSは欠かせない。

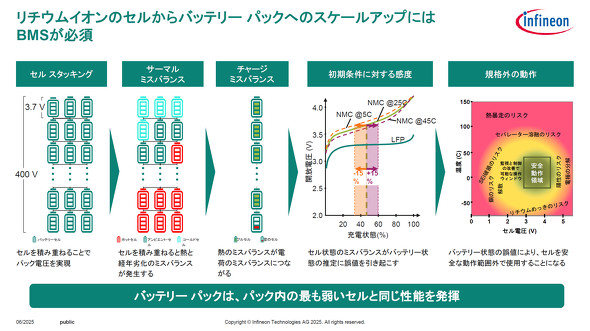

セルバランスがバッテリーパックの鍵

EVのモーターは、400〜800V程度のモーター駆動電圧が必要になるが、リチウムイオン電池セルは3〜5V程度の出力電圧にとどまる。そのため、数十から数百という大量のリチウムイオン電池セルを直列接続して必要な出力電圧を稼いでいる。ただ、こうした大量の電池セルで構成するバッテリーパックでは、各セルの容量などの特性を均一に保つことが重要になる。仮に1つのセルだけ劣化しエネルギー容量が減った場合、そのセルはいち早く放電終止電圧に達し、過放電が始まる。過放電は発熱などのリスクがあるので、他の正常なセルは容量を残しながらもバッテリーパック自体の放電を止めざるを得ない。そして、充電を始めると、容量を残した多数の正常なセルは劣化したセルよりも当然、早く満充電になり、過充電を防ぐためにバッテリーパックの充電を止めることになる。劣化したセルは満充電に達していないにもかかわらずだ。

このようにバッテリーパックの性能は、最も劣化し容量が最小のセルに依存することになる。バッテリーパックの能力を最大限に生かすには、全てのセルの状態を均一に保ち続けることが重要だ。全てのセルの状態を均一に保ち続けることを「セルバランシング」と呼ぶ。劣化につながる温度をセルごとに監視したり、各電池セルの端子電圧を測定して劣化状態を把握し、充放電を細かく調整したりしセルバランスを整える。こうしたセルバランシングを行う専用デバイスがセルバランシングICで、BMSのキーパーツとしてさまざまな技術が開発され、進化を遂げてきた。

AIが変えるBMSの姿

だが、セルバランシングICだけで、BMS/バッテリーシステムの性能、安全性を高めるという時代は、終わりを迎えようとしている。BMSを構成するさまざまなIC/部品の総合力こそが、バッテリーの性能/安全性をより高められるようになりつつあるのだ。それを象徴するのが、AIの存在だ。

半導体デバイスの進化で、エッジ領域でもAIを活用できるようになっている。その中でBMSにもAIを導入することで、より高度な状態推定や制御最適化が可能になってきた。従来のBMSは、各セルの電圧や温度、電流を定期的に測定し、それらの数値が定められた範囲を外れていないかを監視する“ルールベース”のシステムだった。だが、AIを用いれば、走行環境やユーザーの使い方に応じて、バッテリーの状態をリアルタイムで学習/予測し、制御内容を動的に最適化することが可能になる。

AIを活用したBMSでは、バッテリーセルの劣化状態(SOH:State of Health)や残容量(SOC:State of Charge)といった情報を、従来よりも高精度に、かつ高速に推定できるようになる。わずかにセルの内部抵抗が増加しただけの初期劣化段階でも、電圧の挙動や温度の微細な変化からAIが異常を兆候として検出し、劣化の進行を抑えるような制御が可能だ

こうしたAI活用のためには、当然ながらAI推論を処理できるハードウェアが不可欠となる。車載マイコン大手のインフィニオン テクノロジーズは、そうしたニーズに応えるべく、AI演算アクセラレータ(PPU:Parallel Processing Unit)を内蔵した車載向けマイコン「AURIX TC4シリーズ」を用意している。BMSのメイン制御用マイコンとしてこのAURIX TC4を導入すれば、こうした次世代型BMSを実現できる。

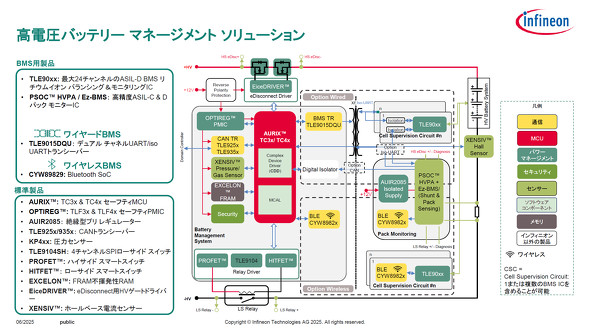

インフィニオンが提供する主なBMS関連製品。AI処理に対応した車載向けマイコン「AURIX TC4シリーズ」をはじめ、セルバランシングICや絶縁型/無線通信デバイス、各種センサー、電源ICなどを提供する[クリックで拡大] 提供:インフィニオン テクノロジーズ ジャパン

インフィニオン テクノロジーズ ジャパンでBMS関連製品を担当する林直樹氏は「BMSのAI導入はまだ研究開発段階ではあるものの、同じハードウェアでもAIを導入することでBMSとしてのSoCの推定精度を1〜2%改善できるという結果も出つつある。ハードウェアだけではなかなか難しくなりつつある精度改善が見込めるテクノロジーであり、近い将来、AIが実装されるようになるだろう」とする。その上で、「AIの導入には、単にPPUを搭載したAIマイコンを導入するだけでは十分ではなく、セルバランシングICや各種センサーなどを含めたBMS全体での設計、調整が必要になる。インフィニオンは、セルバランシングIC、各種センサー、マイコンやマイコンに電源を供給する電源ICに至るまで、BMSに必要なあらゆる半導体製品を1社で提供できる。このような半導体メーカーは数少ない。こうした総合力を生かし、BMSへのAI導入を支援していきたい」とする。

BMSでの総合力が問われる場面は、AI導入だけではない。BMSの安全性をさらに高めるという点でも、総合力が必要になっている。

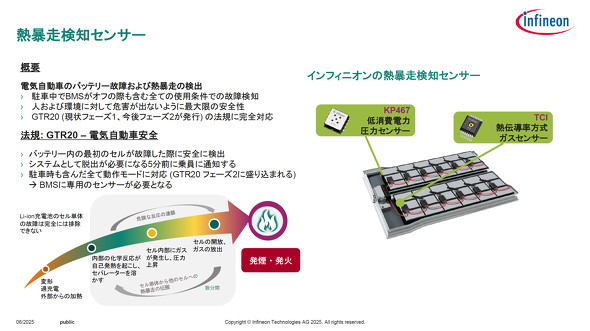

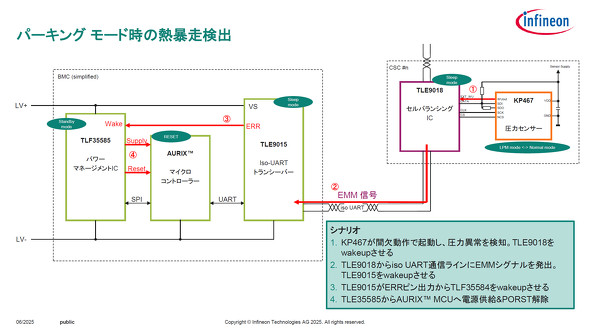

安全基準GTR20フェーズ2に備える熱暴走検知センサー

自動車の国際的な技術基準を策定する国連WP29(自動車基準調和世界フォーラム)は、2026年ごろの発行が見込まれる電気自動車の安全に関する技術規則「GTR20」のフェーズ2において、エンジン/モーターが停止した駐車状態においても、バッテリーが異常を起こした場合に「発火/発火など脱出が必要になる5分前に乗員に通知すること」を求めている。これまで、バッテリーの異常は、セルバランシングICを中心に監視してきたが、駐車中は当然、BMSも停止している。駐車中もバッテリーを監視するために、セルバランシングICを動作させると消費電力が大きく現実的ではない。駐車中に低消費電力でバッテリーを監視する専用デバイスが必要になる。

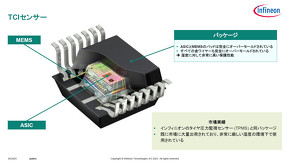

そこでインフィニオンでは、駐車中にバッテリーを監視する専用センサーとして2種類のセンサーを開発した。圧力センサー「KP467」と熱伝導方式ガスセンサー「TCI」だ。

リチウムイオンバッテリーの熱暴走は、内部で意図しない化学反応が起こることで発生する。その化学反応ではガスが発生するため、電池パックが膨張する。圧力センサーのKP467は、その膨張を検知し、ガスセンサーのTCIはガス発生自体を検知する。「ガスセンサーは微量なガスを検知できるので、初期段階での異常を検知でき、より安全性を高められる。圧力センサーのKP467も早期に熱暴走を検知でき、コストを抑えながらGTR20 フェーズ2の要件を満たせる」とし、実現する安全性レベル、コストに応じた2種類の選択肢を用意した。いずれのセンサーも異常を検知した後、速やかにBMSを制御するマイコンなどに確実に発報し、BMSを起動させる必要がある。この点でも、BMSトータルでの総合力が問われる。「異常検知時にどのようにBMS全体として対応するかを提案できる点はインフィニオンの大きな強み。今後もBMSにおけるトータルソリューション力を磨いていく」(林氏)とする。

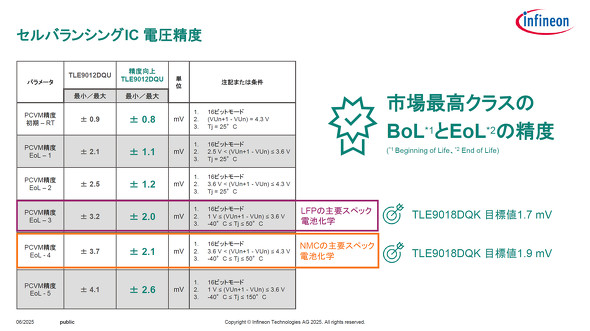

ライフタイム精度保証! 新世代セルバランシングIC

BMSのトータルソリューション力を強みにするインフィニオンだが、BMSを構成する個々のデバイスにおいても、競争力を高めている。BMSのキーデバイスであるセルバランシングICもその1つで、2025年6月には新世代品「TLE9018DQK」をリリースした。

セルバランシングICは、1つのICで監視できるセル数や電圧精度の高さが注目される。その中で、TLE9018DQKは18セルを監視できる多チャンネル構成で、最大充電電圧3.6Vのリン酸鉄リチウム(LFP)電池に対応する1〜3.6V範囲で電圧測定精度±1.7mVだ。最大充電電圧が4.3Vのニッケル・マンガン・コバルト酸リチウム(NMC)電池に対応する3.6〜4.3V範囲での精度も±1.9mVを実現した。

高い電圧測定精度を誇るTLE9018DQKだが、その最大の特徴は電圧測定精度が製品寿命の最初から最後までその精度を保つということだ。

林氏は「セルバランシングICは、周囲温度や実装する基板の反りでどうしても精度が落ちていく。こうした経年の精度低下は、セルバランシングICの大きな課題の1つになっていた。そこで、インフィニオンでは、電圧測定精度を−40〜+50℃の温度範囲で製品寿命が尽きるまで保証する“ライフタイム精度保証”を実現している」という。

ライフタイム精度保証を実現するのが、インフィニオン独自の「ストレスセンサー技術」だ。セルバランシングICパッケージ内部の4カ所に、温度センサーおよび、歪みセンサーを配置。検知精度に直結する基準電圧生成部をセンサーで取り囲む形でパッケージの歪みや温度の変化をリアルタイムで監視し、その影響を補正。長期間にわたって、正確な電圧測定を維持する。

インフィニオンでは、ストレスセンサー技術をTLE9018DQKの前世代から導入し既に実績を積んでいる。今回、TLE9018DQKでさらに精度を高めたライフタイム精度保証を実現したわけだ。

ソフトウェアでも支える“トータルソリューション”

個々に特徴を備えるデバイス群で、BMSを総合的にサポートするインフィニオンは、BMS関連のソフトウェア開発面でのサポートも強化している。セルバランシングICを動作させるには、「コンプレックスデバイスドライバー」というソフトウェアが必須になる。一般的には、ICベンダーから評価開発用の同ドライバーが提供され、それを元にユーザーが開発し、ASILなどの安全規格認証を取得する必要がある。それに対し、インフィニオンではASIL認証を取得済みで量産車にそのまま実装できる量産グレードのドライバーを提供している。

「BMSは今後、ハード/ソフト問わずさまざまな技術を組み合わせなければ、進化させることが難しくなっていく。インフィニオンでは、デバイスそれぞれでの特徴を追求すると同時に、BMS全体での課題を解決できる総合力を高め、BMSの進化に貢献していく」としている。

Copyright © ITmedia, Inc. All Rights Reserved.

関連リンク

提供:インフィニオン テクノロジーズ ジャパン株式会社

アイティメディア営業企画/制作:EE Times Japan 編集部/掲載内容有効期限:2025年8月9日