全てを包むLED照明、照明の未来は「紫」活用で開く:LED/発光デバイス LED照明(8/8 ページ)

照明は、「白色LED」が主流になる。「省エネ」の社会要求を背に、これまでの白熱電球や蛍光灯から白色LEDへと今まさに照明は変曲点を迎えようとしている。

第3部 長寿命確保には熱対策が不可欠

数多くの長所があるLED照明にもアキレス腱がある。それが「熱」の問題だ。「LED照明を手掛ける各社は、熱の対策で非常に困っているのが現状だ」(パナソニック電工四日市の電子基材綜合部技術部技術課で放熱基板材料を担当する鈴江隆之氏)。LEDチップで発生した熱をうまく逃さなければ、寿命が極端に短くなってしまう。白熱電球や蛍光灯といった既存の光源と大きく異なる点である。この問題を回避するため、照明用LED向け材料を手掛ける各社は、熱対策部品の開発に力を入れる。

接合部温度を150℃以下に抑える

そもそも、照明向けLEDで熱対策が必要な理由は、エネルギの放射原理にある。例えば、白熱電球が外部に可視光や赤外線として放射するエネルギは入力エネルギ全体のおよそ80%で、それ以外の熱損失は20%である*1)。これに対してLEDの場合、仮に放射エネルギの割合を50%とすると、残りの50%分は主にLEDチップのpn接合部で熱になる。

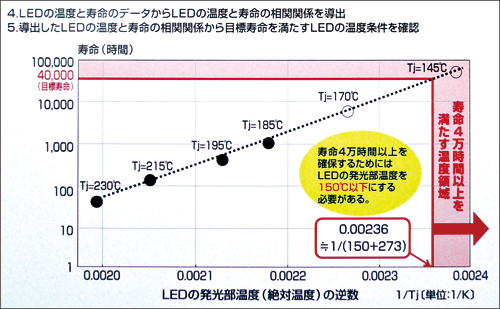

消費電力が数mWオーダーのLEDを使う場合には、取り立てて熱対策に気を配る必要はないようだ。ところが、消費電力が数百m〜数Wとなる照明向けパワーLEDだと話は変わる。「消費電力が1WクラスのLEDを、放熱対策せずに1〜2時間駆動すると、わずかな空間に熱が集中するために、文字通りパッケージが黒こげになってしまう」(電気化学工業の電子材料事業部電子部材部の技術担当部長である米村直己氏)。物理的に深刻なダメージを受けなくても、パッケージの樹脂や蛍光体が劣化し、寿命が短くなってしまう(図1)。一般に、LED照明を手掛けるメーカー各社が公表している4万時間の寿命を実現するには、LEDチップの接合部(発光部)温度を150℃以下に抑えることが求められる。

図1 LEDチップの接合部(発光部)温度を150℃以下に下げることが必要 LED照明器具の寿命として4万時間を確保するには、LEDチップの接合部温度を150℃以下に下げる必要がある。接合部温度が150℃よりも高い状態で使うと、寿命は急速に短くなる。写真はLED照明推進協議会の資料。

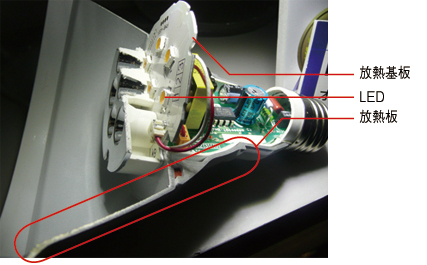

LED照明は、LEDチップや放熱基板、放熱板(放熱フィン)、電源部品などで構成する(図2)。LEDチップで発生した熱をうまく外部へ逃すには、LEDチップから放熱基板を介して放熱板へ伝えるという熱経路が重要である。熱を伝える効率が高いのは、LEDチップから空気中への熱放射よりも放熱基板を介した熱伝導だからだ。このため、LEDを実装する放熱基板には、熱伝導性が高い金属基板を使うことが多い。主材料としてAl(アルミウム)を使った金属板に絶縁層と配線層を積層したものが一般的である。しかし、電子部品の実装に広く使われているガラス・エポキシ基板に比べて加工性が悪いという課題がある。価格も、ガラス・エポキシ基板の3倍程度と高い。

ガラス・エポキシ基板に工夫

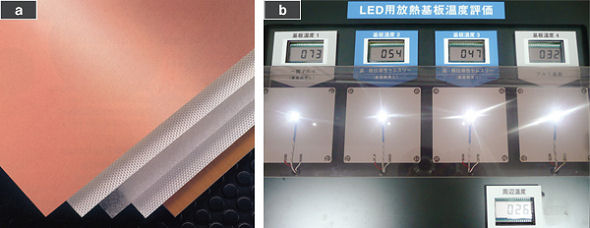

このような課題を解決することを目的に、ガラス・エポキシ基板に改良を加えて、放熱性を高めた基板が複数登場した。例えば、パナソニック電工は、これまでのガラス・エポキシ基板のおよそ3倍の熱伝導度を実現可能な基板材料「高・熱伝導性セムスリー R-1787」を開発した。熱伝導度は1W/mKである。一般的なガラス・エポキシ基板は0.3〜0.4W/mKだった。しかも、加工性はこれまでと同じで、材料コストは同等だとする。開発した基板材料の効果を消費電力が1WのパワーLEDを使って試したところ、一般的なガラス・エポキシ基板では70℃前後だった基板裏面の温度が、50℃前後に下がったという(図3)。基板の支持体であるガラス・クロスで、無機物の高密度充填材料を挟み込んだ5層構造を採ることで実現した。「無機材料の種類や充填技術、分散化技術などに当社のノウハウがある」(パナソニック電工四日市の鈴江氏)。

図3 無機材料を挟み込んで、放熱性高める (a)は熱伝導性を高めたガラス・エポキシ基板材料の構成である。5層中の3層目が新材料。パナソニック電工が開発した。(b)は開発した基板材料を使った試験の様子。一般的なガラス・エポキシ基板(FR-4)に比べて20℃近く基板の温度を下げられる。左からそれぞれFR-4、開発したガラス・エポキシ基板(基板裏面へのCu加工なし)、同(基板裏面へのCu加工あり)、Al基板を使った場合である。

同社の電子基材綜合部技術部の部長である野末明義氏は、「LEDのパッケージ温度が10℃下がると寿命が2倍延びるという試験結果がある。基板材料を置き換えただけで、10〜20℃の温度を下げられるインパクトは大きい」と説明する。同氏によれば、これまでLED照明器具の放熱基板を選ぶ際は、一般的なガラス・エポキシ基板か、または金属基板かという2つの選択肢しか無かったという。同社は、第3の選択肢として基板メーカーや照明器具メーカーに採用を促す。「すでに多数のメーカーに評価してもらっている段階だ」(同氏)。

また電気化学工業は、「銅に匹敵する高い熱伝導性を実現することも可能」(同社)と主張する放熱基板「AGSP(Advanced Grade Solid Process)基板」を開発した。AGSPは、Cu(銅)バンプで基板の層間接続を実現する技術である。Cuバンプの数を増やしたりすることで、基板上面から下面への熱の伝導性を高められる。「一般的な樹脂基板にCuの塊が埋め込まれたようなイメージだ」(電気化学工業の米村氏)。熱伝導性は、バンプの口径や数で異なる。なお、同社はAGSP基板技術を基にした放熱基板の開発・製造を担当する企業デンカAGSPを設立した。

Copyright © ITmedia, Inc. All Rights Reserved.