無線充電の今、大電力の本命は?:TECHNO-FRONTIER 2016(1/4 ページ)

さまざまな非接触給電・充電(無線充電)システムの展示が「TECHNO-FRONTIER 2016」(2016年4月20〜22日/幕張メッセ)に集まった。ダイフクは電動フォークリフト向けの非接触充電システムを展示。世界初の実用化だと主張する。メートル単位の電力伝送が可能な「磁界共鳴方式」との違いなど、技術の内容を中心に特徴を紹介する。

「われわれは非接触『給電』システムに強みがあり、1993年以降、半導体製造ラインや液晶パネルの搬送装置向けに1万システム以上を納入してきた。デファクトスタンダードになったと自負している。今回、新技術であるD-PADを用いて、電動フォークリフトへの非接触『充電』システムを世界で初めて実用化した」(ダイフク eFA事業部パワーデバイス部で部長を務める布谷誠氏、図1)。コマツリフトの協力を得て、2016年上半期の出荷開始を狙う。

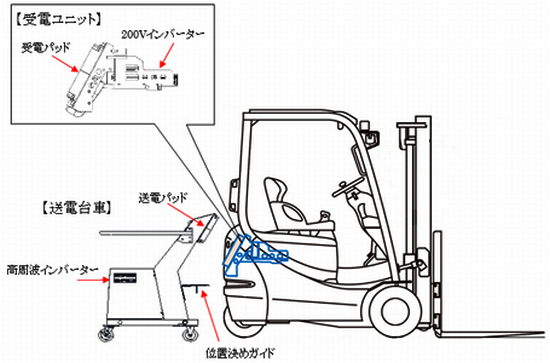

ダイフクは産業界に向けて小規模(出力電力連続10W)の給電システム、中規模(同0.5〜1.5kW)と大規模(同3.5kW)に向けた充電システムを開発、販売している。今回の電動フォークリフトでは、70mmの間隔を効率80%で送電できる(図2、図3)。

伝送周波数が10kHz未満であるため、高周波利用設備としての電波法に基づく申請が不要だ。さまざまな現場に導入しやすいという。

「非接触給電、充電システムは、安全性や利便性、クリーンさを求める顧客に向いている。集電子(トロリー)やプラグを用いる方式では接触不良や、スパークなどの可能性が残る。非接触であれば、プラグを接続する作業が不要になり、部品が摩耗しないため交換メンテナンスも必要ない。チリやホコリ、粉塵などが出にくい。半導体ウエハーをフープ(FOUP)に載せて搬送するシステムや、液晶の搬送では粉塵対策が重要だ」(布谷氏)。

今回の電動フォークリフトでは、安全性と利便性を追い求めながら、顧客の求める機能や性能を満たすよう開発を進めたという。具体的にはあえて自動充電に踏み切らなかったこと、プラグ充電の操作性に似せたことだ。

電気自動車の充電では、地面に配置した送電パッドの位置を検出したり、センサーを用いて送受電パッドの位置を合わせる技術開発が進んでいる。ダイフクの技術はいずれも採用していない。なぜか。

「コマツリフトの協力を得て、工場などで電動フォークリフトのユーザーの行動を観察した。すると、昼休みなどに車両の向きなどを合わせることなく停車し、そのまま充電を始めていた。送電パッドを床に埋め込んだり、送電パッドを載せた台車を自動で動かしたりして充電するのではなく、顧客が台車を押して充電する方がニーズに合うと気が付いた」(布谷氏)。

送電パッドと受電パッドの位置合わせは手動だ。センサーも用いていない。台車側に位置決めガイドを取り付けることで対応した。顧客が複雑な自動システムを望んでいないためだ。「電動フォークリフトはそれほど高価な装置ではないため、非接触充電側を高コストにすることはできないという理由もある」(布谷氏)。ごく低出力の送電を行って、効率を測定、定格送電が可能な位置になったときに台車上の緑色のランプが点灯するように設計した*1)。

フォークリフト側の変更が最小になるような設計を採っていることも特徴だ。「電動フォークリフトのバッテリーに対しては、充電プラグを用いた充電と全く同じ200Vの電力を送っている。このような設計にすることで、電動フォークリフトに後付けできる他、もともと電動フォークリフトが備えている充電コントローラーの機能はもちろん、充電時にモーターの始動を止める安全システムをそのまま使えるからだ」(布谷氏)。

*1) 充電中に誤操作や外部の振動などによって位置ずれが生じた場合は、自動的に充電を停止する。

Copyright © ITmedia, Inc. All Rights Reserved.