最大の半導体製造装置市場となった「ドライエッチング」とは:湯之上隆のナノフォーカス(1) ドライエッチング技術のイノベーション史(1)(1/3 ページ)

半導体製造において欠かせないドライエッチングプロセス。ドライエッチング技術は、どのような技術改良を重ねてきたのだろうか。本連載では6回にわたり、ドライエッチング技術で起こったイノベーションの歴史をたどる。

露光装置市場を超えたドライエッチング装置市場

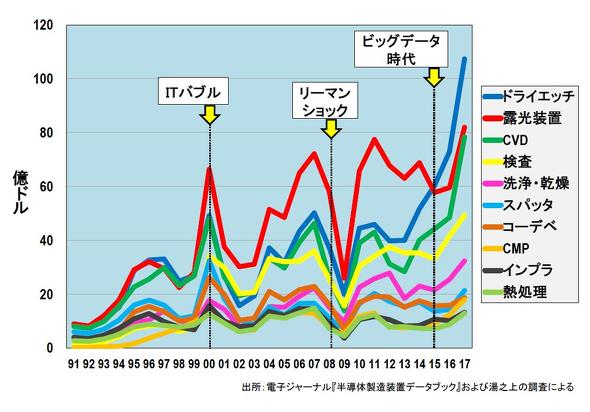

ビッグデータ時代を迎えた2015年以降に、ドライエッチング装置の市場規模が、半導体製造装置市場において露光装置を抜いて最大規模となり、2017年には107億米ドルを超えた(図1)。

なぜ、これほど、ドライエッチング装置市場が飛躍的に成長し始めたのか? そこには、2つの要因がある。

第一に、ArF液浸の解像限界38nmを超えて微細化するために、マルチパターニングが使われるようになったことが挙げられる。マルチパターニングを行うにあたっては、露光工程は増えないが、マルチ化とともにドライエッチング工程が3倍、6倍、9倍と増えていく。それに応じて、必要なドライエッチング装置台数も増大する。そして、現在、マルチパターニングによって、10〜7nmの微細パターンの形成が実現している。

第二に、NAND型フラッシュメモリが2次元から3次元構造に移行し、そのメモリセルの形成のために、途方もない台数のドライエッチング装置が必要になったことが挙げられる。

3次元NANDのメモリセル形成に必要なドライエッチング工程

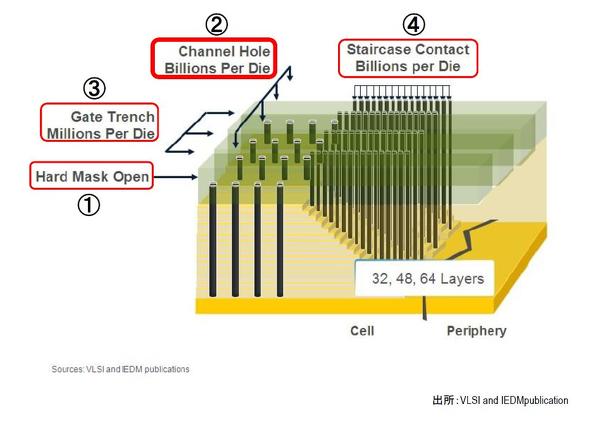

ここで、3次元NANDフラッシュ(以下、3D NAND)のメモリセルを形成するために必要なドライエッチング装置のチャンバー数を見積もってみよう。メモリセルの形成のためには、次のドライエッチング工程が必要となる(図2)。

- 深孔加工用のハードマスク加工(Hard Mask Open)

- チャネルホールの深孔加工(Chanel Hole)

- ゲートトレンチ(溝)の加工(Gate Trench)

- 階段状のコンタクトホール(Staircase Contact)

この中で、2.のチャネルホールの深孔加工が特に難しく、長時間のエッチング時間を必要とする。例えば、64層の3D NANDで、ウエハー1枚当たり約1時間かかるといわれている。

半導体メモリの量産工場では、1カ月にウエハーを約10万枚処理する。30日で10万枚だから、1日当たり3333枚の処理が必要になる。1ロット25枚入りのカセットで計算すれば、1日当たり133ロットの処理が必要となる。

ところが、チャネルホールの深孔加工には、1枚1時間かかる。1チャンバーで1日に1ロット(25枚)程度しか処理できない。1日に133ロット処理するためには、最低133チャンバーのドライエッチング装置が必要になる。メンテナンスなどの余裕をみれば150〜200チャンバー程度は必要だ。

さらに、チャネルホールの深孔加工以外にも、深孔加工の前の分厚いハードマスク加工、ゲートトレンチ加工、階段状のコンタクトホール加工が必要となる。それを全部合計すると、恐らくメモリセル周りだけで400〜500チャンバーぐらい必要になる。

そして、このチャンバー数は、3D NANDの積層数とともに増大する。深孔や溝が深くなるほど、ウエハー1枚当たりのエッチング時間が増大する。それ故、1日に133ロットを処理するためには、より多くのチャンバーが必要になるからだ。

Copyright © ITmedia, Inc. All Rights Reserved.