3Dプリンタで「3次元フレキシブル配線」を作製:導電性は従来に比べ100倍以上に

横浜国立大学は、独自開発の光硬化性樹脂と、高精細な3Dプリント技術である光造形法を用い、柔軟性と導電性を有する「3次元フレキシブル配線」の作製に成功した。試作した3次元構造体の導電性は、これまで報告されていた数値に比べ100倍以上だという。

独自開発の「光硬化性樹脂」と3Dプリント技術である「光造形法」を採用

横浜国立大学の向井理特任助教と丸尾昭二教授の研究グループは2022年11月、独自開発の光硬化性樹脂と、高精細な3Dプリント技術である光造形法を用い、柔軟性と導電性を有する「3次元フレキシブル配線」の作製に成功したと発表した。試作した3次元構造体の導電性は16Scm-1で、これまで報告されていた数値に比べ100倍以上だという。

導電性高分子の中でも、安定性に優れた「ポリ(3,4-エチレンジオキシチオフェン)(PEDOT)」は、フレキシブルデバイスなどへの応用が期待されており、さまざまな加工法が提案されてきた。

近年は、3Dプリンタを活用して3D構造体を作製する「材料押出(MEX)法」などが開発されている。しかし、MEX法では造形精度に限界があったという。そこで研究グループは、光硬化性樹脂を用いて3D構造体を作製する「光造形法」に着目した。ただ、PEDOT単独では光を減衰させるため、直接硬化させることが難しいという課題があった。

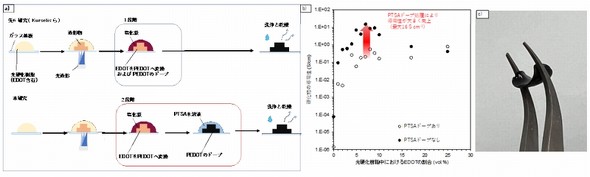

この課題に対し、Kurselisらが行った先行研究ではまず、PEDOTの前駆体である「3,4-エチレンジオキシチオフェン(EDOT)」と光硬化樹脂を混ぜ合わせ、光造形法により任意の形状を作製。その後の処理で造形物内部のEDOTをPEDOTへ変換する。これによって導電性を有する3D構造体を作製した。ただ、導電性は最大0.04Scm-1と低かった。

そこで研究グループは、作製する工程を見直すことにした。先行研究では、「EDOTをPEDOTに変換する」工程と、「PEDOTをドープ処理する」工程のいずれにも、塩化鉄を用いていた。これに対し今回の研究では工程を、「EDOTをPEDOTへ変換する酸化重合反応」と、「ドープ処理」の2段階に分けた。そして、「EDOTをPEDOTに変換する」工程では塩化鉄を、ドープ処理の工程では「p-トルエンスルフォン酸(PTSA)」を、それぞれ用いた。

この結果、EDOTの含有量を先行研究に比べ半分以下に削減しながら、導電性は100倍以上に向上させた。光硬化性樹脂の成分としては、ポリエチレングリコール(600)ジメタクリレートを用いた。これにより、ピンセットで曲げられるような柔軟性があることを確認した。

作製した造形物がフレキシブル配線として機能するかどうかの評価も行った。試作品は表面処理を行ったポリイミドフィルム上に、微細パターンを光造形することで、フィルムを曲げても剥がれないように密着性を高めた。実験では実際にフィルムを曲げても、接続した青色発光ダイオードが発光するのを確認した。

Copyright © ITmedia, Inc. All Rights Reserved.

関連記事

東京理科大ら、2000℃以上の高熱に耐える材料開発

東京理科大ら、2000℃以上の高熱に耐える材料開発

東京理科大学や横浜国立大学、物質・材料研究機構(NIMS)らによる研究グループは、2000℃以上という極めて高い温度に耐えられる、ジルコニウム(Zr)−チタン(Ti)合金ベースの「炭素繊維強化超高温セラミックス複合材料(C/UHTCMC)」を開発した。 高感度磁気センサーで新たな画像診断技術を確立

高感度磁気センサーで新たな画像診断技術を確立

横浜国立大学とTDKは2021年9月6日、高感度磁気センサーを活用した画像診断技術を開発したと発表した。腫瘍や組織をより高感度で検出できる可能性がある。 流動電位を利用し、電解反応を駆動する手法を開発

流動電位を利用し、電解反応を駆動する手法を開発

東京工業大学は、電解液を送ることによって生じる流動電位を利用して、有機化合物の電解反応を駆動する手法を開発した。この技術を用いて芳香族化合物の電解重合を行い、導電性高分子を得ることに成功した。 東京大、高い伝導特性を有する導電性高分子を開発

東京大、高い伝導特性を有する導電性高分子を開発

東京大学らの研究グループは、従来に比べ高い結晶性と伝導特性を有する導電性高分子を開発した。これまでより酸化力が強いラジカル塩ドーパントを独自開発し、これを高分子半導体に作用させることで実現した。