既存の量産製造プロセスでそのまま使える、比誘電率が2.0と低い層間絶縁膜材料:プロセス技術(1/2 ページ)

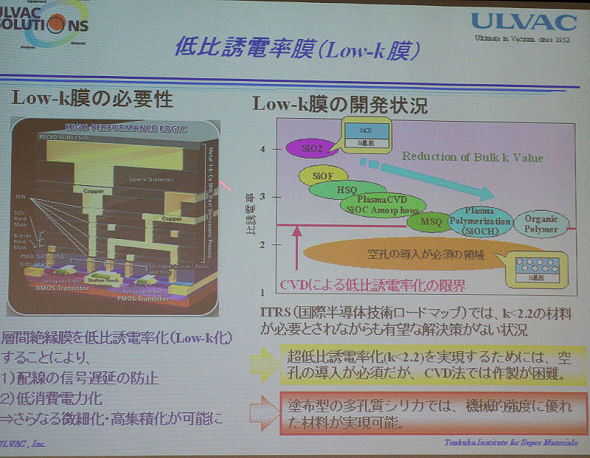

微細化が進展するにつれて、配線間や層間に使う低比誘電率(Low-k)絶縁膜材料の重要度が増している。

微細化が進展するにつれて、配線間や層間に使う低比誘電率(Low-k)絶縁膜材料の重要度が増している。低比誘電率の絶縁膜材料を使わなければ、配線間寄生容量が大きくなり、信号の伝送遅延や消費電力の増大を引き起こすからだ。

求められる比誘電率の値は製造プロセスの世代で異なり、32nm世代では2.2〜2.4、22nm世代では2.0〜2.2、1Xnm世代では2.0以下となる。アルバックは、このような次世代システムLSIに向けて、低比誘電率絶縁膜材料「ULKS Ver.3」を開発した。塗布溶液または膜付きのシリコン・ウエハーとして、2010年1月に販売を開始する(図1)。

塗布溶液は、有機ケイ素化合物を生成する材料と界面活性剤が有機溶媒に溶けたものである*1)。焼成後に、SiO2(二酸化ケイ素)に空孔が形成された多孔質シリカ材料となる。比誘電率が2.0と2.2、2.4の3種類を用意した。「1Xnm世代の製造プロセスにも適用可能だ」(同社)という。

疎水性さらに高めてプラズマ耐性向上

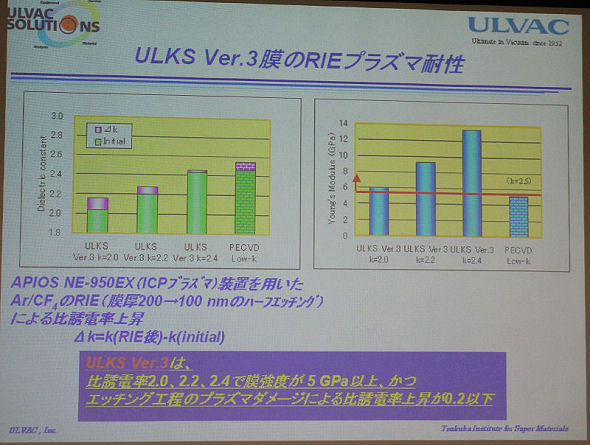

現在、さまざまな企業が低比誘電率を特長とする絶縁膜材料の開発を進めている(図2)。アルバックが開発した新材料の最大の特長は、Plasma CVD(Chemical Vapor Deposition)法を使った既存の製造プロセスで、そのまま使える点にある。既存の製造プロセスを使った場合でも、比誘電率の増分が0.2以下と小さい(図3)。

従来の絶縁膜材料を、既存の製造プロセスにそのまま適用した場合、比誘電率が大きくなってしまうことが課題だった。具体的には、「反応性イオン・エッチング (RIE:Reactive Ion Etching)」と呼ぶ配線加工のためのプラズマ処理が原因で、比誘電率が0.5程度増えてしまっていたという。比誘電率が大きくなることは、絶縁膜材料としての特性が劣化してしまうことを意味する。

「絶縁膜材料を採用する製造装置メーカーの要望は、プラズマ処理後の比誘電率の増加を0.1〜0.2程度に抑えるというもの。従来、これを達成するには、プラズマ処理後に追加工程が必要だった」(同社)という。新たな工程を追加すると、LSIの製造に要する時間が伸びたり、製造コストが増えたりしてしまう。これでは、製造装置メーカーや半導体ベンダーには受け入れられない。

Copyright © ITmedia, Inc. All Rights Reserved.