既存の量産製造プロセスでそのまま使える、比誘電率が2.0と低い層間絶縁膜材料:プロセス技術(2/2 ページ)

微細化が進展するにつれて、配線間や層間に使う低比誘電率(Low-k)絶縁膜材料の重要度が増している。

機械的な強度も確保

そこでアルバックでは、比誘電率の増加を防ぐことを目的に、絶縁膜の疎水性をさらに高める改善を施した。具体的には、絶縁膜生成に使うカーボン系材料(メチル基含有オルガノシロキサンオリゴマー)を新たに開発した。

一般に、プラズマ処理後に比誘電率が増加してしまうのは、絶縁膜に水分が混入してしまうためである。多孔質シリカ膜は、膜中に空孔が無数に形成されているため、水分を吸収しやすい特性がある。水分を吸収すると比誘電率が著しく増大してしまう。水分の吸収を防ぐために、疎水性の官能基であるメチル基(CH3)を付与しているものの、メチル基はプラズマ処理に弱く、脱離してしまうという弱点があった。これでは、半導体ウエハーを搬送容器(FOUP)に格納するときや、容器に格納して次の処理を待つ間などに、大気中の水分を吸収してしまう。

新たに開発したカーボン系材料を使えば、疎水性がさらに高まり、プラズマ・ダメージを受けて疎水性が低下した場合でも、水分の吸収を防げるという。これまでは、疎水性を高めた場合、機械的な強度(応力に対するひずみの小ささ)が低下してしまうという副作用があったという。今回、「機械的な強度を維持しつつ、疎水性を最大限高められるオルガノシロキサンオリゴマー材料を見いだした」(同社)という。

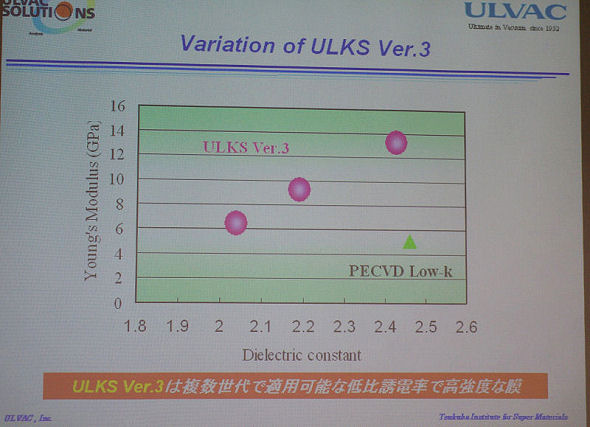

機械的な強度の指標であるヤング率は、Plasma Enhanced CVD(PECVD)を使った製造プロセスで現在実用化されている絶縁膜材料と同等以上である。具体的には、比誘電率が2.0のタイプで5GPa以上を得た(図4)。

「自己組織化」で直径1nmの空孔形成

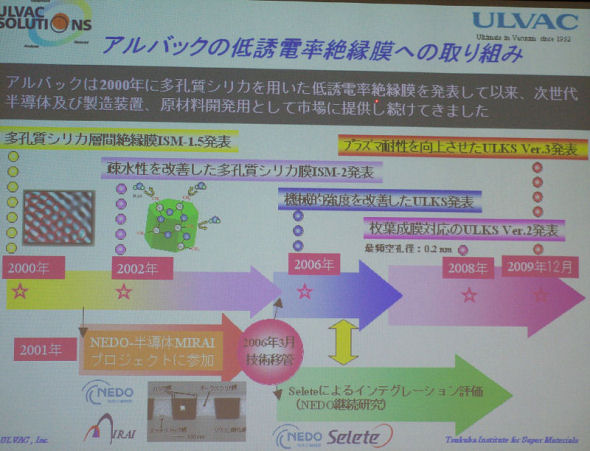

なお、アルバックはこれまで、いくつかの観点で低比誘電率材料の開発を進めてきた。具体的には、比誘電率を下げる、機械的な強度を高める、耐湿性を高める、処理時間を短くするといったものである(図5)

比誘電率を2.5以下に下げるには、SiO2材料に空孔を形成する技術が不可欠となる。SiO2そのものの比誘電率は3を超えるが、空気の比誘電率は約1と小さいので、空孔を多く形成すれば比誘電率を1に近づけられる。2000年には、「自己組織化」と呼ぶ現象を使って、空孔を形成する手法を開発した。

空孔があるとどうしても、前述のように、外部から水分が入り込むことで比誘電率が増加してしまう。機械的な強度も下がる。空孔を形成しつつも、機械的強度が高く、外部から水分が入り込まない材料が求められる。同社は、2002年に疎水性を高めた多孔質シリカ材料「ISM-2」を、2006年7月には機械的強度を高めた「ULKS Ver.1」、2008年12月には処理時間を短縮した「ULKS Ver.2」を発売していた。

ただ、上記の絶縁膜材料はいずれも、既存の製造プロセスに追加工程が必要だったため、研究開発といった限られた用途に採用されるにとどまっていたという。

Copyright © ITmedia, Inc. All Rights Reserved.