微細化の限界に挑む、Siと新材料の融合で新たな展望も:プロセス技術(10/10 ページ)

半導体製品、特にSi(シリコン)材料を使ったトランジスタの歴史を振り返るとき、「微細化」が重要なキーワードであることは間違いない。微細化に伴って、50年あまりの間にトランジスタの処理性能は劇的に高まり、寸法は小さくなった。ところが、2000 年代に入り、状況が変わってきた。

ロームが強誘電体ロジック投入、業界初の歴史を語る

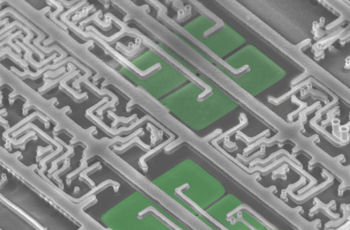

ロームは、2009年4月、ロジック回路と強誘電体キャパシタを組み合わせた新型カウンタICを発表した(図A)。ロジック回路に強誘電体を組み合わせて不揮発化させたロジックICの製品化は業界初である。電源を切った後も情報を保存できるため、待機時の消費電力を減らせる。また、「ロジック回路を外付けのEEPROMと組み合わせる必要はないという点で使い勝手が高まり、セキュリティの面でも優れる」(同社)という。

今後、強誘電体キャパシタをロジック回路に組み合わせる技術を、カスタムICに広く展開していきたい考えだ。「強誘電体は古くから、不揮発であることは知られていたものの、加工が難しいのが課題だった。成膜技術の開発を継続してきたことで、ロジック回路とともに形成することが可能になった」(同社)という。製品開発の歴史や今後の展開を、同社常務取締役兼研究開発本部長の高須秀視氏(図B)に聞いた。

EE Times Japan(EETJ) 強誘電体を使った不揮発ロジック回路の開発の歴史を教えてほしい。

高須氏 研究開発を始めたのは、1990年代にさかのぼる。強誘電体を使った不揮発ロジック回路の開発がスタートしたのは、当社の2つの研究開発がうまく融合したことがきっかけだ。

その研究の1つは、強誘電体を使ったメモリー(FeRAM) の研究だった。当社は、1990年後半に研究開発部門を新たに立ち上げた。その時、取り組むべき研究テーマの案を50ほど挙げ、その後7〜8テーマに絞った。そのうちの1つがFeRAMだった。当社は、EEPROMを製品化していたほか、NOR型フラッシュ・メモリーの基本技術を持っていた。この2つはあくまでもROMである。EEPROMやNOR型フラッシュ・メモリーといったROMの将来像を議論したとき、RAMの性質を組み合わせることが必要だと考えた。不揮発で、RAMとして使える可能性を秘めたFeRAMに注目したわけだ。

もう1つの研究は、FPGAの高機能化についてである。FPGAは、SRAMを使ってスイッチを構成している。複数のトランジスタで構成しているSRAMを、不揮発性メモリーである1トランジスタ型フラッシュ・メモリーで置き換えれば、実装面積を減らせると考えた。

以上の2つの研究が1991年ころに融合した。すなわち、フラッシュ・メモリーの替わりにFeRAMを使えば、動的に回路を再構成可能な「DPGA(Dynamically Programmable Gate Array)」が作れるのではないかと考えたのだ。高速書き換えが可能で、フラッシュ・メモリーに比べて駆動電圧が低いという点で、強誘電体は魅力的な材料と考えた。

ただ、DPGAの実用化はそう簡単ではない。DPGAの開発に取り組む前段階として、小規模なロジック回路に、強誘電体を使って情報を記録する素子をたくさんちりばめたデバイスを実用化しようと考えた。これが、強誘電体を利用したロジックICの開発に取り組んだきっかけとなった。

ちなみに、当社は1995年ころにFeRAMを業界で初めて製品化している*1)。当時、米Ramtron International 社が強誘電体メモリーの基本特許を持っていた。ライセンス契約を締結するためにオフィスを訪問したとき、Ramtron International社の担当者が「強誘電体メモリーを開発するのですか」と聞いてきた。「メモリーを開発するかもしれないが、メモリー以外もやります」と答えると、強誘電体の用途はメモリーだけだと思い込んでいたRamtron International 社の担当者は、何のことか分からず困惑していたことが記憶に残っている。

EETJ 強誘電体キャパシタを使ったカウンタICを製品化するまでにどのような技術進展があったのか。

高須氏 回路設計や製造技術に大きな技術進展がいくつかあった。まず、ロジック回路と強誘電体を組み合わせる方式が1995年ころ固まった。強誘電体はメモリーとして使うこともできるし、トランジスタのゲート部分に入れることもできる。いろいろと議論した結果、メモリーやトランジスタではなく、強誘電体をキャパシタとして使う考えが1995年ころに固まった。

改良を続け、2009年に発表した回路構成にほぼ近づいたのが2001年ころだ。ただ、そのままの回路構成で実用化するのは難しかった。強誘電体キャパシタが容量負荷になってしまうという課題があったからだ。この容量負荷によって回路の動作スピードが落ちてしまう。強誘電体キャパシタに電力が常に供給される回路構成だったため、強誘電体の性能が劣化してしまうことや、消費電力が増えることも課題だった。

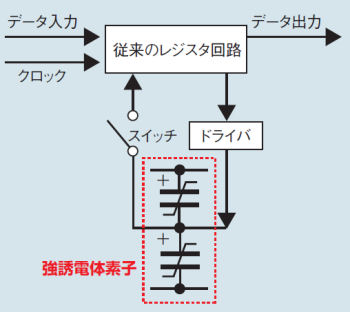

このような問題を解決するために2006年ころ、強誘電体キャパシタの前段にドライバ回路、後段にスイッチを設けた独自の「セパレート構造」を開発した(図C)。ロジック回路が動作しているときは、ドライバ回路とスイッチがオフ状態になっており、強誘電体は負荷容量にならない。

EETJ 製造技術の改善点を教えてほしい。

高須氏 電極材料としてPt(白金)の替わりにIr(イリジウム)が使えるという発見は重要だった*2)。

強誘電体をPtの上に積層するのはかつて当たり前のこととされていた。配向性が良くなり、電気的な特性は向上する。ところが、Ptは触媒として還元作用を促進するため、酸化物である強誘電体は性能が劣化してしまう。これが、致命的な課題だった。

Irが電極に使えると当社が発見したことで、強誘電体が劣化してしまう問題を解決できたと自負している。この発見があったからこそ、商品化できた。もちろん、強誘電体混載のロジックとして先端の製造技術を採用した製造ラインの構築や、信頼性を高めるための取り組みなど、数多くの作業を継続してきた。

今後は、さらに強誘電体をロジック回路に展開した品種を拡充していく(図D)。最終的な目標は、DPGAだ。使いながら進化し続ける。さまざまな機能を1つのICで実現する、強誘電体を使えば、将来的にそのようなICが実現するかもしれない。

Copyright © ITmedia, Inc. All Rights Reserved.