いよいよSiCの時代へ、業界初の「フルSiCパワーモジュール」が量産:パワー半導体 SiCデバイス

ロームは、パワーモジュールを構成するパワーMOSFETとショットキーバリアダイオード(SBD)に全てSiC材料を採用した品種の量産を開始する。独自の信頼性向上技術を開発することで量産体制を確立した。

ロームは、内蔵する全てのパワー半導体素子の材料にSiC(シリコンカーバイド)を採用した「フルSiCパワーモジュール」の量産を開始すると発表した。「フルSiCパワーモジュールの量産は業界初」(同社)という。

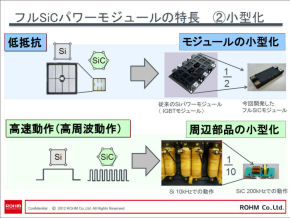

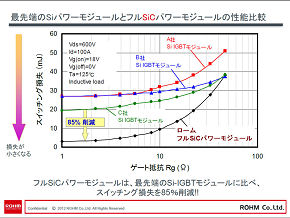

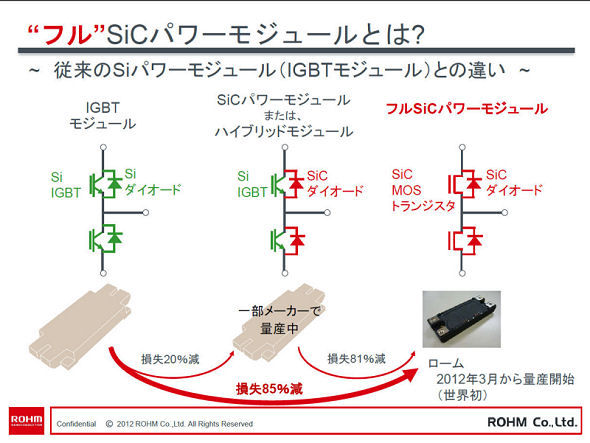

今回量産を開始する品種の定格電圧は1200V、定格電流は100A。外形寸法は122×46×17mmである(端子を含まない)。既存のSi(シリコン)製IGBTモジュールを採用する場合に比べてスイッチング損失を85%削減した他、定格電流400AのSiのIGBTモジュールに比べて体積を50%に抑えられたという(図1)。「定格電流は100Aだが、100kHz以上の高速スイッチングと低損失化によって、定格電流が200〜400AのSi製IGBTモジュールを置き換えられる」(同社)。

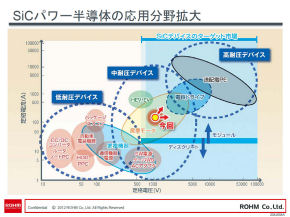

対象とする用途は、産業機器や太陽電池、電気自動車などにおいて電力変換を担うインバータやコンバータなど。同社は今後、フルSiCパワーモジュールの拡充を進め、2011年度に17億円だったSiC関連事業の売上高を、2012年度には35億円、2013年度には50億円、2015年度には160億円に伸ばすことを目標にしている。例えば、定格電圧を1700V、定格電流を300Aに高めた品種や、SiC材料のトレンチMOSFET、インテリジェントフルSiCモジュールなどを製品化する計画である(図2)。

独自の信頼性向上技術を開発

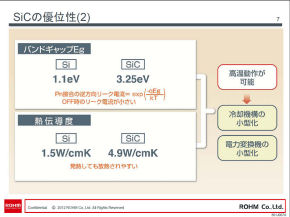

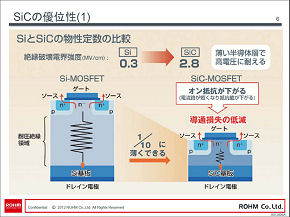

ここ数年、パワーエレクトロニクスの分野では、Siデバイスよりも電力変換時の損失が小さく、材料物性に優れたSiCデバイスに注目が集まっている(図3)。バンドギャップが広く絶縁破壊電界強度が高いため、従来のSiデバイスに比べて耐圧を高められる。耐圧を従来と同等にする場合は、半導体層を薄くできるので、オン抵抗(損失)を下げられる。また、熱伝導度が高いため、高温動作が可能で、冷却装置の小型化につながる。

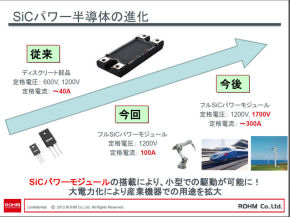

ロームによると、これまではパワーモジュールを構成するパワーMOSFETとショットキーバリアダイオード(SBD)のうち、SBDだけをSiC材料の品種に置き換えたパワーモジュールは量産されていた(図4)。しかし、全てのデバイスをSiC材料に置き換えたパワーモジュールは信頼性を確保する観点で技術課題が多く、量産には至っていなかったという。

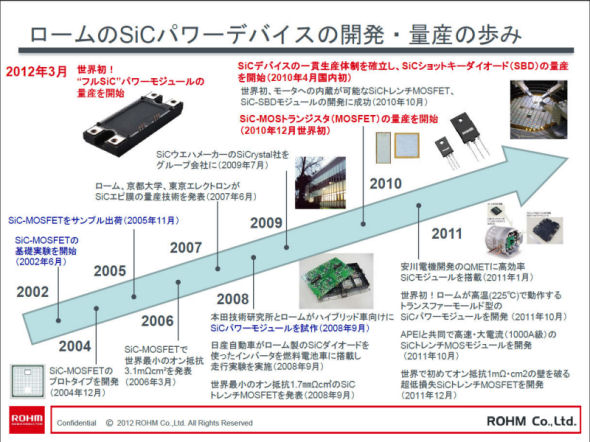

今回ロームは、独自の欠陥抑制技術やスクリーニング技術を開発することで信頼性を確保したことに加えて、製造プロセスにおける1700℃の高温工程を経ても特性を劣化させない手法を開発することで、量産体制の確立に成功した。同社は、2002年にSiC材料のMOSFETの基礎実験に着手して以降、2010年4月にSiC材料のSBD、同年12月にはSiC材料のMOSFETの量産を開始していた(図5)。

Copyright © ITmedia, Inc. All Rights Reserved.

関連記事

動き出すSiCパワー半導体、省エネルギーの切り札へ

動き出すSiCパワー半導体、省エネルギーの切り札へ

電力変換用に用いられてきたSi(シリコン)パワー半導体の性能はこれ以上伸びそうにない。このような状況で脚光を浴びているのが、実力でSiを大きく上回るSiC(炭化ケイ素)やGaN(窒化ガリウム)を用いたパワー半導体である。例えば、SiCをインバーターに用いたときの損失は、従来のSi素子を用いたときに比べて1/100になる可能性がある。 デンソーがSiC開発を加速、2015年以降の次世代EV搭載を目指す

デンソーがSiC開発を加速、2015年以降の次世代EV搭載を目指す

デンソーは、トヨタ自動車、豊田中央研究所と共同で開発しているSiCデバイスの開発目標を明らかにした。耐圧1200V/電流容量200AのSiC-MOSFETとSiC-SBDを6インチウエハーで製造することにより、コストを耐圧と電流容量が同じシリコンデバイスの2倍以下に抑えることで、2015年以降に市場投入される次世代EVへの搭載を目指す。 “世界最小”のオールSiCインバータ、パワー密度は従来開発品の1.5倍に

“世界最小”のオールSiCインバータ、パワー密度は従来開発品の1.5倍に

NEDOとFUPETは、世界最小となる定格出力15kWのSiCインバータを開発したと発表した。電流容量の大きいSiCデバイスの採用や、誤動作を防ぐ積層セラミックコンデンサの内蔵により、従来開発品とほぼ同じサイズで出力電力を1.5倍に高めることに成功している。 安川電機がSiCモータードライブを展示、ロームの素子を採用

安川電機がSiCモータードライブを展示、ロームの素子を採用

安川電機は、IGBTなどの代わりにSiC(炭化ケイ素)パワー半導体を使ったモータードライブ「SiC-QMET」を「第2回 EV・HEV 駆動システム技術展(EV JAPAN)」(2011年1月19日〜21日に東京ビッグサイトで開催)で展示した。