新日本無線、パワーデバイス向けに銅太線ボンディング量産技術:パワー半導体

新日本無線がアルミニウム電極への銅太線ワイヤボンディング量産技術を発表。低損失で環境性能も高い銅製ワイヤの配線によるパワーデバイスの量産技術が確立された。

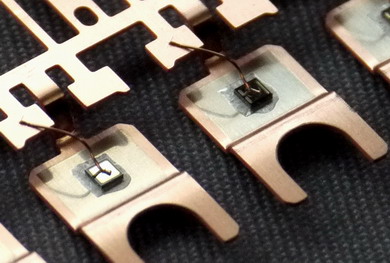

新日本無線は2012年5月24日、アルミニウム電極への銅太線ワイヤボンディング量産技術を確立したと発表した。「線径200μm以上という銅太線でのアルミニウム電極への量産ボンディング技術としては世界初」(同社)という。

産業機械分野や、近年急伸する電気自動車・スマートグリッド向け送配電の市場では、「高耐電圧」「大電流化」「高耐熱化」が製品に求められている。これら市場要求を満たす電子材料としてはSiC(シリコンカーバイト)が注目され量産化に向けた動きも活発だが、これを実装するパッケージ技術では高耐電圧/大電流化/高耐熱における量産技術が確立していない状況となっている。

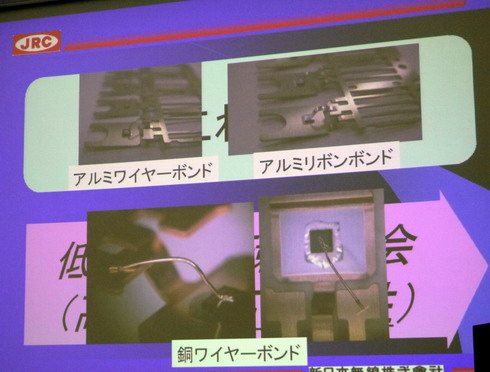

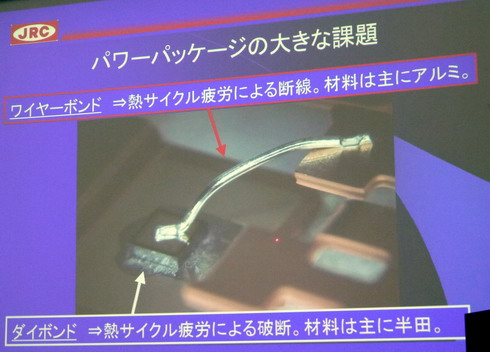

パワーデバイス分野でのアルミニウム電極への量産ボンディング技術としては、アルミワイヤボンドやアルミリボンボンドが一般的になっている。高耐電圧や大電流化のニーズに対しては、ワイヤの線数を増やしたり、線径の太線化で対応するが、アルミニウムでは熱サイクル疲労による断線が大きな課題となっていた。そのため材料面では、溶断電流や熱伝導率の高さからアルミニウムよりも高効率で信頼性も高い「銅」に注目が集まっている。

ただし銅ならではの課題もある。硬度が高い銅を太線にした場合の、実装時でのチップ側のダメージだ。銅太線を半導体チップのアルミニウム電極上へ直接配線した場合のチップダメージの抑制が技術的に難しいことが、量産化への障壁となっていた。

「当社は低損失で環境性能も高い銅に着目し、主流のアルミニウムに替えて銅をワイヤボンディング材として採用するために研究を進めてきた。課題だったチップダメージの抑制に関しては、自社が持つチップ製造技術と組み立て技術のほか、材料の最適化は田中電子工業、装置の最適化は超音波工業の協力を得て開発を進め、200μmの銅太線のワイヤボンディング量産技術を確立できた」(同社)。

「特に産業機器や電気自動車などでは高温時の動作保障が要求されるため、より厳しい温度サイクル試験寿命が求められていた」(同社)。

今回、線径200μmという太線の銅を採用することで、温度サイクル試験結果でアルミニウム線の製品寿命(約2000サイクル)に比べて2.5倍以上となる5000サイクル以上の製品寿命であることを確認したという。

また、アルミニウム線に比べて溶断電流の高い銅線は、より細い線径で同等の特性を得られるため、使用材料を削減できることから環境負荷低減にも貢献するという。

「300μmのアルミニウム線と同等の特性を銅線なら200μmで得ることができる。熱伝導率もアルミニウムの238W/mKに対して銅は397W/mKと高いので、放熱性が良く低損失技術としても活用できる」(同社)。

今回、銅太線ワイヤボンディングで線径200μmでの量産技術を確立したわけだが、さらに太い線径500μmでの技術検証も済んでおり、量産化の見込みも立っているという。同社では今回の技術によるSiC-SBD(ショットキーバリアダイオード)の量産を2012年6月に開始するほか、さまざまなパワーデバイスへの応用を積極的に展開していく構えだ。

Copyright © ITmedia, Inc. All Rights Reserved.

関連記事

ビジネスニュース 企業動向:新日本無線とUMCJが50V耐圧のBCDプロセスを共同開発、2014年には80V耐圧のプロセスも

ビジネスニュース 企業動向:新日本無線とUMCJが50V耐圧のBCDプロセスを共同開発、2014年には80V耐圧のプロセスも

新日本無線と半導体ファウンドリのUMCJは、8インチウェーハを用いた50V耐圧のBCDプロセスを共同開発した。 新日本無線がSiC材料を用いたパワー半導体投入、生産技術の改善で部品価格を抑える

新日本無線がSiC材料を用いたパワー半導体投入、生産技術の改善で部品価格を抑える

直流逆方向電圧が600V、平均整流電流が10A、接合部温度が150℃