40nm製造ラインが本格稼働、真価問われる一年に:三重富士通セミコンダクター 取締役執行役員常務 河野通有氏

三重富士通セミコンダクター(MIFS)は、ファウンドリ専業会社として2014年末に誕生し、1年余りが経過した。2016年始めより40nmプロセス技術に対応した製造ラインが本格的に稼働する。2016年はファウンドリ専門会社として真価が問われる一年となる。取締役執行役員常務を務める河野通有氏が、40nm製造ラインを軸とした今後の事業戦略などについて語った。

2016年より40nm製品を出荷

――新会社が発足して1年が経過しました。

河野通有氏 2014年12月に富士通セミコンダクター(FSL)の完全子会社として船出し、必要な体制や機能は整えてきた。事業損益でも、2015年上期は黒字を達成することができた。下期もその状況は継続しており、初年度の業績は年初の計画を上回ることになりそうだ。

ファウンドリ専門会社として独立するに当たっては、台湾UMCから総額100億円の出資を受けることになっていた。この契約に基づき、2015年3月に50億円を、2015年12月末には残りの50億円の出資を受けた。この結果、UMCからの出資比率はMIFS全体の約16%となった。

UMCからは資金出資と合わせて、40nmプロセス技術の提供を受け、三重工場のB2棟に製造設備を導入した。それまでMIFSの製造プロセスは55nmプロセスまでしか対応しておらず、40nmに対応した製造ラインの設置は今回が初めてとなる。40nmラインで製造された製品は、2016年から出荷を開始する予定である。

――市場には競合する巨大なファウンドリも存在します。

河野氏 半導体産業の中でも、ファウンドリ事業は高い成長率が見込める分野であり、事業参入は正しい選択であったと考えている。もともとFSL時代から、三重工場はファウンドリ事業を手掛けており、その比率は高かった。この事業を継続して行えることもあり、専門会社として独立することに踏み切った。

基本的な戦略としては、IoT機器、車載向けの半導体製造に注力していく。このために、超低消費電力プロセス技術、組み込み用不揮発メモリ技術および、ミリ波帯などRF(高周波)技術などを開発し蓄積してきた。これらの技術を3点セットにして顧客に提案していくことで、当社の企業価値を高めていきたい。

IoT向けに進化する“超低消費電力技術”

――2015年4月には、米SuVolta社から低消費電力CMOS技術「PowerShrink」に関する知的財産権を取得されました。その狙いは。

河野氏 FSL時代にSuVolta社からPowerShrinkの技術ライセンスを受け、55nmプロセス技術に適用してIC製造を行ってきた実績がある。PowerShrinkは、トランジスタのしきい値(Vt)ばらつきを抑えてキャリア移動度を高めた、DDC(Deeply Depleted Channel)CMOSトランジスタからなる超低消費電力CMOS技術である。この技術を用いるとICの動作速度を落とすことなく、動作時の消費電力は一般的なICに比べて最大50%削減することが可能となる。

IoT機器向けには今後、デバイスの低電圧化及び低リーク化が重要なポイントになってくる。MIFSは、DDC技術をさらに改善して、リーク電流が2桁小さいDDCトタンジスタを新たに開発した。このDDCトランジスタは、Sub-threshold回路に最適であり、結果としてIoT機器の低消費電力化に貢献する。

このように進化したDDC技術を、40nmプロセス技術にも適用していく。フラッシュメモリと混載できるようにブラッシュアップも行っている。新たなチャレンジとなるが、基本的な開発は終えている。

2016年に40nmラインが本格稼働

――40nmプロセス製造ラインの現状やこれからの計画を聞かせてください。

河野氏 UMCから技術導入し、互換性のある40nm製造ラインを三重工場のB2棟に実装した。B2棟は2層構造となっており、液浸露光装置などはB2棟上層部へ2014年12月に設置し、チップの試作を行っている。新たに量産用としては、B2棟下層部の約半分のスペースにクリーンルームを実装し、製造装置の設置を開始した。

生産能力(300mmウェハー処理枚数)は2016年に月産3000枚規模で立ち上げ、2017年末までには月産5000枚に引き上げる予定だ。新ラインの生産能力は比較的小規模であり、55nmプロセス製品と同様に、必要に応じてUMCのファブも活用して対応することにしている。顧客からの受注量がさらに拡大すれば、製造能力を増強するための新たな投資を検討していく。

40nmテクノロジーについて現在は信頼性チェックを行っているところだ。2016年初めから商用生産が始まり、2016年下期から本格量産に入る計画である。すでに、民生電子機器や産業機器向けの顧客から受注しており、複数のプロジェクトが確定している。これらの案件は、FSLで55nm世代から取引のある顧客が多い。互いに信頼を寄せており、三重工場のパフォーマンスについても十分に理解してもらっている。

フラッシュメモリを内蔵できる40nmプロセス技術を使いたいという要求も強まってきた。40nm対応のファウンドリとしては後発となるが、北米や中国、韓国などの顧客から引き合いは多い。IoT関連では北米のスタートアップ企業との商談も進んでいる。新規ユーザーの獲得にも注力していきたい。

新空調システムで省エネ、レイアウト変更も容易

――新クリーンルームは新しい空調技術を採用されています。

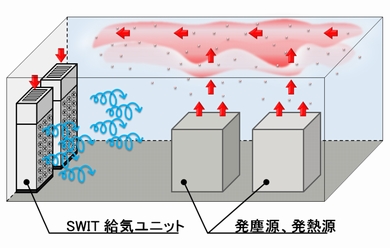

河野氏 高砂熱学工業製の旋回流誘引型成層空調システム「SWIT(Swirling Induction Type HVAC System)」を全面的に採用した。SWITはクリーンルーム内で温度成層を形成し、製造装置などの発熱体から発生する熱上昇流とともに、浮遊する微粒子を部屋上部に搬送するシステムである。従来のダウンフロー方式に比べて、給気風量を削減することができる。

新クリーンルームとは別のテストエリアに、このシステムを導入して、事前にさまざまなデータを収集した。このデータに基づいて試算すると、従来方式と比べて搬送動力で約47%、熱源動力で約32%を削減可能なことが分かった。このシステムは、コスト競争力や省エネ、熱効率に優れている。さらに、ユニットを壁際に設置するだけでクリーンルームのスペースを拡張することができる。施工も比較的簡単でレイアウト変更も容易に行える。その上、導入コストも安いという特長がある。

――28nmプロセス技術への対応なども検討されていますか。

河野氏 現状では考えていない。28nm世代になれば、High-K/メタルゲートなど、クリアしなければならない技術的障壁は高く、製造に必要な設備も変わり投資額は増加する。また、28nm世代以降の製造技術を必要とするICの用途は限られている。現実に、0.18μmプロセス技術で製造されたICも、さまざまな用途で利用されている。多くの用途は40nmまでのプロセス技術で製造されたICで対応することができると考えている。

既存ラインの製造能力も増強

――既存ラインの稼働状況はいかがですか。

河野氏 これまで1年半くらいはフル操業の状態が続いている。円安基調の為替も後押ししている。冒頭にも述べたが、収益は設立当時の想定値よりプラス方向に振れている。ただし、フル操業ということは、デリバリなどで顧客に迷惑を掛けるなど課題もある。製造ラインに何らかのトラブルが発生した場合に、その分をリカバリすることが極めて難しくなる。

新たな40nmプロセス開発に経営資源を集中するあまりに、55/90nm製品の需給バランスを見誤り、増産投資の判断が少し遅れてしまったことはマネジメントとして反省しなければならないと思っている。すでに製造ラインの中でボトルネックとなっていた部分の解消や、生産効率を改善するための投資は完了している。55/90nmプロセスラインの製造能力は、2016年初めから増強されることになっており、2016年春までにはデリバリの課題を解消していく。

ポーティング事業も積極的に展開

――新規顧客をどのように獲得していきますか。

河野氏 競合他社と差異化する組み込み用不揮発メモリ技術では、Plug-In Flashを自社開発している。Plug-In Flashとは、ロジックプロセス互換で特性を大きく変えることなく製造でき、追加工程数が少ないことで低コストを実現できる。また、ベースのロジックテクノロジーで用意されたライブラリが活用できる利点がある。この、新規開発中のフラッシュメモリ技術と、超低消費電力技術のDDC、RF技術の3点セットを提供することで新規顧客を獲得していきたい。さらにもう1つは、顧客が保有する技術を三重工場の製造ラインに移植して製造を行うポーティング事業である。すでに大型商談を獲得しており、専用ラインを立ち上げているところだ。顧客固有のアナログプロセスや高耐圧プロセス技術などに対応するため、三重工場の製造ラインに設置された製造装置のチューニングなどを行っている。

こうしたポーティング事業は、顧客からの依頼でこれまでも個別対応してきた。これからはビジネスとして積極的に展開していく方針だ。

――UMCとの連携はいかがですか。

河野氏 UMCの40nmプロセス技術「40LP」は、DDCの超低消費電力CMOS技術と融合するなど付加価値を付け、UMCにフィードバックしていくことも検討している。さらに車載向け仕様への対応は、MIFSが得意とする領域でもある。こうした対応も含めて40nmプロセス技術の改良/改善に取り組んでいく。

UMCは、中国のアモイに新工場を建設している。「メイドインチャイナ」のICを必要とする顧客に対しては、UMCと協力しながら中国の新工場で対応していくことも可能である。

IDMとして学んだノウハウと、製造専業のノウハウを融合

――工場運営に関してUMCとの違いはありますか。

河野氏 UMCと製造ラインに関するベンチマークを行っている。安定操業や品質維持の面で学ぶべき点があり、われわれの三重工場に生かしていきたい。

一方でMIFS(FSL)は長年、IDM(設計製造一貫企業)として事業を展開してきた。このために上流の回路設計者が抱える課題などは理解しているつもりだ。顧客に対して適切なアドバイスを行うこともできる。これらの強みを残しながら、UMCから学んだ工場運営/生産管理に関する部分を強化していきたい。

――2016年の主な経営課題は何でしょうか。

河野氏 40nmプロセス技術を用いた製造ラインをきちっと立ち上げて、顧客に製品を供給していく。併せて既存の55nm製造ラインにおける供給量の課題も解消していきたい。現状では競合のファウンドリに比べて、機能や体制面でまだまだ十分ではない部分もある。製造品質やデリバリの体制を中心に、ファウンドリ企業としての事業基盤を早急に確立していきたい。

ファウンドリ企業としての認知度を高めるために、半導体産業の業界団体であるGSA(Global Semiconductor Alliance)に加盟した。世界の半導体バリューチェーン400社が参加している団体である。ここでは顧客獲得に向けたロビー活動や各社との情報交換を積極的に行っていきたい。

――競合他社と差異化するための独自サービスなどはありますか。

河野氏 一例だが、RF回路の設計には十分な技術知識やノウハウが必要となる。単に必要となるライブラリを用意するだけではなく、顧客がどのような仕様で回路を設計したいのかを確認/理解したうえで、要望があれば必要となる技術や設計手法などをきめ細かくサポートしていく。また、富士通のグループ会社や国内外の開発機関と協業して、2016年よりミリ波帯のMMIC(Monolithic Microwave Integrated Circuit)をCMOS技術で製造するための準備を進めている。

――特長あるIPコアやライブラリの充実も重要です。

河野氏 開発中のPlug-In Flashに搭載できるメモリ容量は最大8Mビットで、センシングしたデータを保持する必要があるIoT機器などの用途に向ける。この技術を用いたICの製造は、2016年より55nmプロセス技術でスタートする。事業の中心となるのは40nmプロセス技術を用いた製品であり、2017年から量産に入れるよう準備を進めていく。また、DDC技術を適用したフラッシュメモリ混載も開発する計画がある。

提供:三重富士通セミコンダクター株式会社

アイティメディア営業企画/制作:EE Times Japan 編集部/掲載内容有効期限:2016年2月11日

Copyright © ITmedia, Inc. All Rights Reserved.