柔軟有機LEDを大気中で安定動作、東大が成功:肌に貼り付けるだけで、ディスプレイになる

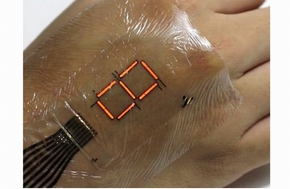

東京大学大学院工学系研究科の染谷隆夫教授らの研究グループは、極めて柔軟で極薄の有機LEDを作製し、大気中で安定に動作させることに成功した。人の肌に直接貼り付けて生体情報などを表示することが可能となる。

東京大学大学院工学系研究科の染谷隆夫教授と横田知之講師らの研究グループは2016年4月、極めて柔軟で極薄の有機LEDを作製し、大気中で安定に動作させることに成功したことを発表した。この有機LEDを皮膚に貼るだけで、血中酸素濃度などを表示することができる。

研究グループが開発した超柔軟有機LEDは、パリレンと呼ぶ生体適合性に優れた高分子フィルムを基材として採用した。厚みは1μmで、基材と保護膜を含むディスプレイ全体でも3μmの厚みに抑えた。人間の皮膚表皮に比べると約1/10という薄さである。

高分子材料を発光層に用いたLEDとしては世界最高レベルの表示特性を実現している。例えば、外部量子効率は赤色(ピーク波長609nm)が12.4%、緑色(同517nm)が13.9%、青色(同460nm)が6.3%である。10V動作時の輝度は10000cd/m2を実現した。これらの特性はガラス基板上に作成したLEDとほぼ同等である。効率は柔軟性の高い他の有機LEDに比べて約10倍の改善となっている。

超柔軟有機LEDは、人の手のひらや指など、複雑な形状をしている皮膚表面のような自由曲面にも、ぴたりと貼り付けることができる。曲率半径100μmまで曲げたり、くしゃくしゃに折り曲げたりしても、特性は劣化しない。あらかじめ伸ばしたゴムシートと超柔軟有機LEDを貼り合わせると、ゴムシートを元の長さに戻した時に、超柔軟有機LEDとしてしわ構造を作ることもできる。この貼り合わせシートは、伸縮を1000回繰り返して60%伸張させても、デバイスの特性は10%しか変化しないという。

研究グループは、超柔軟有機LEDを大気中で安定動作させるために、主に2つの技術を開発した。1つはデバイスを極薄に維持したまま、水や酸素の透過率が低い保護膜を極薄の高分子基板上に形成する技術である。有機層として厚み500nmのパリレン膜、無機層として厚み200nmのSiONを積層化した、5層構造の多層膜を成膜した。これにより、保護膜の厚みが2μm以下であっても、水分透過率を5×10-4g/m2日まで、酸素透過率も0.1cm/m2日まで、それぞれ低減することができた。

もう1つの技術は、極めて薄い高分子基材に損傷を与えることなく、透明性電極のITO(酸化インジウムスズ)を成膜する技術である。ITOを成膜する前に、厚み500nmのポリイミドをコーティングする。これにより、表面平坦性を3.6nmから0.3nmに改善するなどの工夫を行った。これらの開発によって、室温でITOを極薄高分子基材上に成膜することが可能となった。

これらの技術を組み合わせることにより、超柔軟性や極薄膜性を維持しつつ、極薄有機LEDを大気中で動作させることに成功した。寿命(半減期)は29時間である。

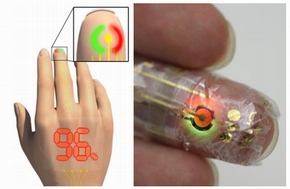

さらに今回の研究では、有機光検出ダイオード(PD)を極薄高分子基材上に形成し、有機LEDと集積化する技術も開発した。緑色と赤色の2色の有機LED及び有機PDを集積化した極薄デバイスを指の先端に巻き付け、反射型の配置で血中の酸素濃度を計測した。その結果、ほとんど装着感のない状態で、心拍数や血中酸素濃度(測定範囲は90〜99%)を1分以上に渡って安定に計測することができたという。

開発した技術を応用すると、人の肌に直接貼り付けるだけで、血中酸素濃度や脈拍を計測し、その結果を表示するなど、違和感なく生体情報を収集/モニターすることが可能となる。産業用途では、作業員の手の甲に貼り付けたディスプレイに作業マニュアルを表示させて作業効率を改善することもできるという。これ以外にも、ファッションやスポーツ応援のペインティングなど、さまざまな分野に応用することができると研究グループではみている。

Copyright © ITmedia, Inc. All Rights Reserved.

関連記事

指で曲げるだけで電流が2倍になる有機半導体

指で曲げるだけで電流が2倍になる有機半導体

東京大学は2016年4月、指の力を加えるだけで、電気伝導率が約2倍になる低コスト、高感度の応力センシング材料を開発した。 グラフェンの超伝導化に成功、東北大学など

グラフェンの超伝導化に成功、東北大学など

東北大学原子分子材料科学高等研究機構(AIMR)の高橋隆教授らによる研究グループは、グラフェン(黒鉛の単原子層)の超伝導化に成功した。「質量ゼロ」の電子を「抵抗ゼロ」で流すことが可能となるため、超高速超伝導ナノデバイスなどへの応用開発に弾みが付くものとみられる。 酸化チタンを透明電極に用いた有機薄膜太陽電池

酸化チタンを透明電極に用いた有機薄膜太陽電池

東京大学の特任教授を務める松尾豊氏らの研究グループは、酸化チタンを透明電極に用いた有機薄膜太陽電池を開発した。少量のニオブを混ぜた酸化チタン薄膜とすることで、電子のみを選択的に捕集することに成功した。 炭素繊維の量産加速へ、新たな製造技術を開発

炭素繊維の量産加速へ、新たな製造技術を開発

新エネルギー・産業技術総合開発機構(NEDO)や東京大学ら7つのメーカーおよび研究機関が、炭素繊維の新しい製造技術を開発した。従来の方法に比べて、単位時間当たりの生産量が10倍に向上するという。