「大気放熱」から「基板放熱」へコンセプト転換:熱設計のパラダイムシフトにどう対応するか(1/2 ページ)

KOAは、「JPCA Show 2016」で、「熱設計のパラダイムシフトに対応するために」と題するプレゼンテーションを行った。電子部品の高密度実装化などにより熱設計が深刻となる。熱問題について、取り組むべき課題や温度測定時の注意点などを紹介した。

KOA、JPCA Show 2016でプレゼン

KOAは、「JPCA Show 2016」(2016年6月1〜3日、東京ビッグサイト)で、「熱設計のパラダイムシフトに対応するために」と題するプレゼンテーションを行った。機器の小型化に伴う電子部品の高密度実装などにより熱設計が深刻となる。こうした熱問題について、取り組むべき課題や温度測定時の注意点などを紹介した。

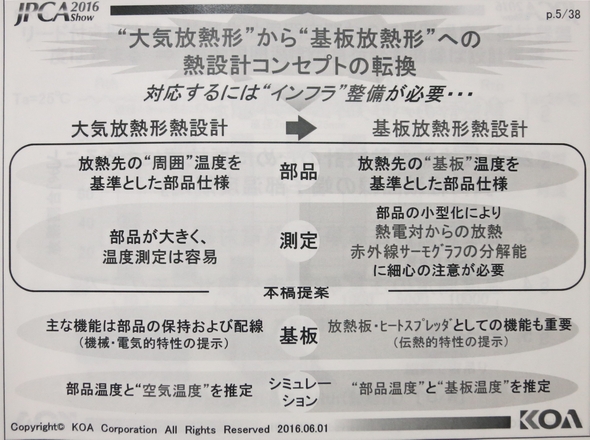

機器の小型・高性能化が進む。このため、ICや電子部品からの発熱を効率よく放熱させるための熱設計は、システムの信頼性・安全性を高める重要なテーマの1つとなってきた。特に、モバイル機器を中心に、表面実装部品を多用した実装形態が主流となっている。このため、リード付き部品が主体であった従来とは、放熱経路が大きく異なってきた。「大気放熱型から基板放熱型へと、熱設計はコンセプトを転換しなければならない。そのためにはインフラの整備が必要である」とKOAは主張する。

抵抗器は発熱部品であり、許容される最高温度は抵抗器によって決められている。放熱先温度と印加可能電力の関係を示したものが負荷軽減曲線である。放熱先温度が上昇し許容される最高温度に近づくと、自己発熱を抑えるため印加電力を軽減する必要がある。

ところが、電子部品は小型・薄型化の要求が高まり、リード付きから表面実装タイプへ進化した。このため、抵抗器の放熱先も変わってきた。これまで主体となっていた周囲空間に対して、近年は90%以上がプリント基板からの放熱となってきた。こうした技術の進化に対して、「負荷軽減曲線を作成する時の抵抗器の温度は、従来用いられてきた周囲温度ではなく、基板(端子部)温度を用いることが重要。過去の常識や内規は通用しない」(同社)と語る。端子部温度による抵抗器の使用温度環境規定はJEITAで合意され、IECに提案中だという。

熱電対、温度低下を軽減する細線タイプK

プレゼンテーションでは、表面実装タイプの抵抗器の端子部温度を測定する場合の注意すべき事項として、熱電対と赤外線サーモグラフを用いた事例を紹介した。温度測定に熱電対を用いる場合、小型部品だと熱電対自体がピンフィンとして動作する。このため、測定点の温度は実際より低下する。その温度低下分は、基板の熱抵抗やピンフィンとしての熱抵抗を測定し、測定誤差として見積もる必要があるという。

精密測定にはタイプAの熱電対を用いることが多い。しかし、測定対象が小型でピンフィンとして動作するような場合には、素線直径が0.1mmのタイプK熱電対を用いることで、熱電対による温度低下の影響をかなり軽減することができるという。

Copyright © ITmedia, Inc. All Rights Reserved.