複雑な3D形状にパターン形成する「MID」とは?:スマホのアンテナなどで活用(1/2 ページ)

「MID」と呼ぶ、複雑な3D形状にパターンを形成する技術があるらしい。しかし、調べても調べても詳しい情報がなかなか出てこない。そこで、MID技術を用いたアンテナなどを展開するモレックスに、「MIDとは」「メリットは何なのか」「どんな製品に応用されるのか」について話を聞いた。

MIDって何!?

「MID」(Molded Interconnect Device)と呼ぶ技術があるらしい。日本MID協会が2014年に公開した資料では、「機械的機能と電気的機能を持った電気回路配線付きプラスチック射出成形品」と記載されている。しかし、読んでみてもなかなか分からない。

また、プラスチックのめっき技術や3次元(3D)の回路パターニングなどによって、複数の製造方法が開発、実用化されているという。国内は、パナソニックが「MIPTEC」、三共化成が「SKW」を展開している。ここまでくると、もう何が何だか分からない。

そこで、今回「LDS」と呼ぶMIDの製造技術を用いるモレックスに、「MIDとは」「メリットは何なのか」「どんな製品に応用されるのか」について話を聞いてきた。

複雑な3D形状のプラスチック材にパターンを生成

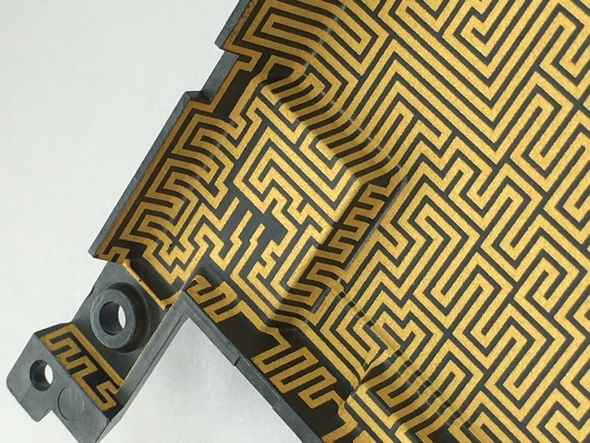

国内でMID製品の技術サポートを行う日本モレックスの下山博司氏は、「MIDは、プリント基板加工装置などの販売を行うLPKFが特許を持つ技術。従来は困難だった複雑な3D形状のプラスチック材にパターンを生成できる」と語る。複雑な3D形状とは、へこんでいる部分や角、スルーホールなどの部分を指している。通常の基板に適用もできるが、2D基板からの置き換えでは効果は薄れてしまうという。

LDS(Laser Direct Structuring)は、レーザーを用いたMIDの製造方法だ。特殊な成型材料を用いて、指定したエリアにレーザーを照射。レーザーを照射して活性化した表面に無電解メッキを行うことで、パターンを形成することができる*)。

*)LDSもLPKFの特許で提供される技術である。

LDSを用いたMIDのメリットは、「小型化」「軽量化」「高精度化」とする。まず、プラスチック部品に直接パターンを生成するため、小型化が可能となっている。ネジどめなども不要のため、軽量化もできる。部品を多く使うと組み立て時に公差が出てしまうが、MIDは組み立てを簡素化できるため、高精度化にもつながる。

下山氏によると、MIDの多くある製造方法の中でLSDのメリットは、対応したプラスチック樹脂が多くそろっていることにある。特に、耐熱性に強い樹脂もあり、小さな部品をはんだ付け実装することも可能になっていることが挙げられる。

2007年から製作を開始

モレックスは2007年に携帯端末用アンテナとしてMID製作を開始している。アンテナの性能は、周りのICや筐体の鉄、アルミなどによって左右される。しかし、一般的にアンテナの位置付けは低く、製品の空いたスペースに配置されることが多いという。

下山氏は「携帯端末に限らず他の製品でもそうだが、何回かトライアルをして製品の改善を行っていく。製品の改善を行っていくと、部品の実装位置が変わったり、使われる部品自体が変わったりするのが避けられない。そのため、アンテナ性能を左右してしまうケースがあり、その都度アンテナを作り直す必要があった。MIDによって、レーザーのプログラムを変更するだけで、パターンを自由に生成し直すことができる」と語る。

Copyright © ITmedia, Inc. All Rights Reserved.