複雑な3D形状にパターン形成する「MID」とは?:スマホのアンテナなどで活用(2/2 ページ)

「MID」と呼ぶ、複雑な3D形状にパターンを形成する技術があるらしい。しかし、調べても調べても詳しい情報がなかなか出てこない。そこで、MID技術を用いたアンテナなどを展開するモレックスに、「MIDとは」「メリットは何なのか」「どんな製品に応用されるのか」について話を聞いた。

金属の上に直接パターンも?

2007年にMID製作を開始後、モレックスの携帯端末向けアンテナは、NokiaやMotorolaなどに採用されてきた。2000年代後半には、耐熱性の高い樹脂や誘電率の低い樹脂が登場し、ケーブルやマイク、スピーカーを組み合わせた製品を開発した。2010年以降は、LEDライトや医療機器、車載機器に向けたMID製品の開発を進めているとする。

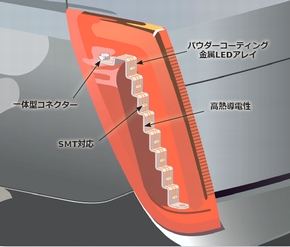

直近では、「パウダーコーディング」と呼ぶ、金属の上に直接パターンを形成したいというニーズに対応する方法をLPKSが開発。金属の上にレーザーを当てても活性化しないため、表面に膜を形成するパウダーコーディングを行う。これにより、絶縁するとともに、レーザーに反応するようになるため、金属の上でもパターンの形成が可能になるという。

日本モレックスは、「第7回 医療機器 開発・製造展」(2016年6月22〜24日/東京ビッグサイト)で、自動車のテールランプにパウダーコーディングを応用したサンプルを展示している。テールランプ内部にある階段状の金属にパウダーコーディングを適用したのだ。下山氏は、「金属の上にもパターンを形成できるようになったので、放熱対策として自動車分野にも取り入れることはできないかを調査していきたい」と語る。

実装、組み立てなどの対応も可能

モレックスのMID製造の特長として、下山氏は「設計からメッキ、組み立て実装まで一貫して行えること」を挙げる。MIDの製造を行う上海工場では、LDS用の装置は「業界トップクラス」(下山氏)の台数を保有。SMT実装、プラスチック溶着、金属を含むインサート成形などの対応ができ、設計から実装まで一貫した生産体制としている。

下山氏は、今後について「さらなる狭ピッチのパターニングに対応したい」と語った。

Copyright © ITmedia, Inc. All Rights Reserved.

関連記事

FinFETサイズの物理的な限界は?

FinFETサイズの物理的な限界は?

ベルギーで開催された「IMEC Technology Forum(ITF) 2016」では、2.5D(2.5次元)のチップ積層技術や、FinFETのサイズの物理的な限界についても触れられた。 EUVは、微細化の“万能策”ではない

EUVは、微細化の“万能策”ではない

半導体製造プロセスの微細化を進めるには、EUV(極端紫外線)リソグラフィーが鍵になるといわれている。ばく大な資金が、同技術の開発に投入されているが、その進捗は必ずしも期待通り、予定通りではないようだ。 わずかな微細化、見合わぬ労力

わずかな微細化、見合わぬ労力

「IMEC Technology Forum(ITF) 2016」では、半導体業界の将来に関する基調講演やインタビューが多数行われた。GLOBALFOUNDRIESのCTOを務めるGary Patton氏は、「2年ごとにコストを35%ずつ下げ、性能を20%ずつ上げることのできた時代は20nmプロセスで終わった」と述べる。 微細化、「3nmまでいくのでは」

微細化、「3nmまでいくのでは」

「ムーアの法則」の生みの親であるGordon Moore氏が、ハワイの自宅でベルギーIMECのビデオインタビューに応じ、未来の技術に関する自身の見解や、1965年以来半導体業界に大きな影響を及ぼし続けてきたムーアの法則の今後について語った。87歳となった同氏は、謙虚なエンジニアはいつまでも自分を笑いの種として語れることを示してみせた。