“他にないスライス技術”がSiCの生産効率を4倍へ:業界を革新させるプロセスとなるか(1/2 ページ)

半導体製造装置メーカーであるディスコは、今までにない手法を用いたレーザー加工によるインゴットスライス手法「KABRA(カブラ)」プロセスを開発したと発表した。SiC(炭化ケイ素)ウエハー生産の高速化、取り枚数増を実現し、従来方式と比較して生産性を4倍向上させることが可能という。

今までにないインゴットスライス手法

産業界に貢献する、SiCならではのスライス技術を発見した――。

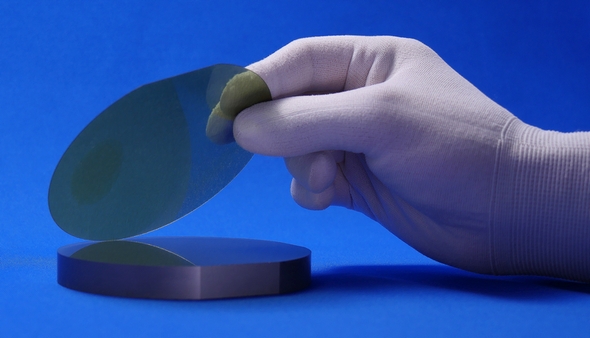

ダイヤモンドの次に硬質といわれているSiC(炭化ケイ素)。次世代のパワー半導体の材料として期待されているが、硬質で加工に時間がかかるとともに、切断部分の素材ロスの多さからインゴット1本あたりの取り枚数が少ないといった課題がある。そのため、ウエハー量産のために多数台のワイヤソーが必要で、デバイスのコストが非常に高い。

それらの課題解決を大きく後押しするかもしれない技術が登場した。半導体製造装置メーカーであるディスコは2016年8月、今までにない手法を用いたレーザー加工によるインゴットスライス手法「KABRA(カブラ)」プロセスを開発したと発表した。ウエハー生産の高速化、取り枚数増を実現し、生産性を4倍向上させることが可能になるという。

SiCはとにかく硬い

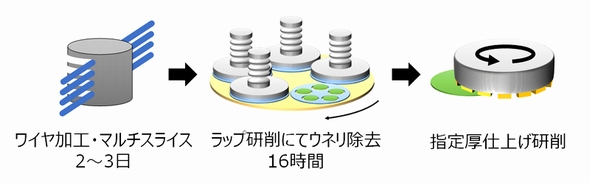

現行のSiCインゴットからウエハーを切り出す方法は、ダイヤモンドワイヤソーが主流である。しかし、同社によると、4インチの加工には2〜3日、6インチだと5〜6日掛かるのが現状という。ウエハーを成長させたとしても、加工するのに1週間を要するのだ。

ワイヤ加工の場合、ウエハー表面に生じる約50μmのうねりを除去するためのラップ研削も必要になる。4インチで厚さ20mmのSiCインゴットから、厚さ350μmのウエハーを生産する場合だと、ラップ研削にかかるのは16時間。また、切断部分の素材ロス(カーフロス)が、ウエハー1枚当たり200μm生じるといった課題もある。

ディスコの担当者は、「ウエハーメーカーは需要が増えているSiCに対して、ワイヤソーへの設備投資をとにかく行って、生産を進めている。『毎年、ワイヤソーを購入する稟議(りんぎ)を書かなければならない』といった声を聞いたこともあった。SiC市場が拡大するにつれて、ウエハーメーカーの工場は、ワイヤソーだらけになる状況に陥ってしまう。このような課題を解決するために、KABRAプロセスを開発した」と語る。

光をよく吸収する加工痕

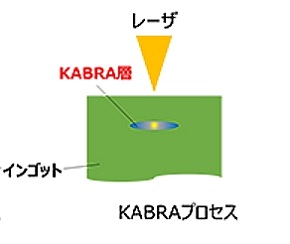

KABRAプロセスは、SiCインゴットの上面からレーザーを連続的に垂直照射し、光吸収する分離層(以下、KABRA層)を水平に形成する。KABRA層を起点に剥離、ウエハー化するというスライス加工方法である。レーザー照射により形成される加工痕は、原理的に縦長に伸びる。そのため、レーザー加工はスライス用途に向かないのが一般的である。

同社は今回、レーザーによってSiCが分解され、アモルファス状態のSi(シリコン)とC(カーボン)に分離する現象に着目した。同社によると、分離した材料は、アモルファスカーボンの影響で真っ黒になるため、光をよく吸収する。その光吸収係数は、SiCの約10万倍だ。同社は、光をよく吸収する加工痕に、光を照射させる方法を試したところ、単発で照射するよりも大きな加工痕を形成でき、効率を非常に高めることに成功した。これにより、レーザー入射方向と垂直方向にKABRA層を形成できたとする。

レーザーは、KABRA層専用を使用しており、波長や種類などは非公開としている。

Copyright © ITmedia, Inc. All Rights Reserved.