“ディスコだから”開発できた純水リサイクル装置:シリコンウエハーのダイシングソー用

半導体製造装置メーカーのディスコは2016年8月、ダイシングソー用の純水リサイクル装置「DWRシリーズ」の新製品を、電子部品メーカーに初納入したと発表した。純水を製造する装置を提供するメーカーはあるが、リサイクル機能まで集約した装置を提供するのはディスコのみとなっている。実現できた要因として、高性能フィルター「CC Filter」を独自に開発したことを挙げる。

ダイシングソー用の純水リサイクル装置

半導体製造装置メーカーのディスコは2016年8月、ダイシングソー用の純水リサイクル装置「DWR1710」を、電子部品メーカーに初納入したと発表した。同装置は、ディスコが2008年から展開する「DWRシリーズ」の新製品である。

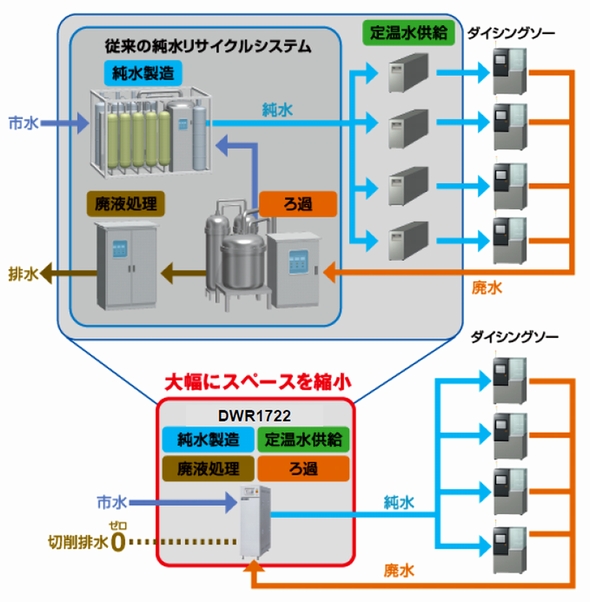

シリコンウエハーをダイシングブレードで切断する際、ウエハーの質を担保するために純水で洗い流しを行う。純水を扱うには従来、製造、定温水供給、ろ過、廃液処理などにおいて、顧客がそれぞれ別の装置を用意していた。そのため、大規模な敷地と専用の建屋、配管工事を必要だったという。

DWRシリーズは、これらの機能を1台に集約した装置となっている。ディスコは、2008年から「DWR1720」「DWR1721」「DWR1722」の3製品を展開しており、2016年8月30日時点で約30社に導入実績があるとする。

これら3種類の装置はリサイクル率99.5%を実現し、1台でデュアルダイシングソー2台、マニュアルダイシングソーなら4台まで対応。純水リサイクル処理流量は25L/分で、処理後の比抵抗値は12〜18MΩ・cm(超純水の比抵抗値は18.25MΩ・cm)。水温調整やスピンドル冷却水冷却機能などの機能も備える。これにより、省設置プリント、初期投資の削減、節水、省エネなどにつながるとしている。

しかし、ディスコの担当者は、「純水リサイクル処理流量が25L/分までは必要ない、設備のイニシャルコストを抑えたいなどの声があり、顧客のニーズが多様化してきた」と語る。そこで、2016年から量産販売を開始したのが、DWR1710である。

DWR1710は、純水リサイクルに機能を特化。純水リサイクル処理流量は10L/分で、1台でマニュアルダイシングソー2〜3台に対応する。また、水温調整と、スピンドル冷却水冷却機能を削った(別置きユニットをオプションで追加可能)。これにより、DWR1722と比較してフットプリントを57%減、大幅な低価格化を実現したという。また、軽量で使い捨て型の専用イオン交換樹脂ユニットも使用できるようになった。

今回、DWR1710を初めて納入した電子部品メーカーは、セラミックの切断加工用途で導入し、工業排水管のないクリーンルームで、電子部品を生産している。従来は、ろ過装置のみを使用し、非純水を循環して生産していたため、配管の清掃やダイシングソーのメンテナンスを高頻度に行っていた。DWR1710で純水循環に切り替えたことで、メンテナンス頻度を最小限にし、生産設備のダウンタイム抑制を可能にしたとする*)。

*)DWRシリーズは、シリコン廃水だけでなく、化合物半導体やセラミック、ガラスなどの切削廃水にも対応する。

製造装置メーカーだからこそ開発できた

ディスコの担当者によると、純水の製造装置を提供するメーカーはあるが、リサイクル機能まで集約した装置の提供は同社のみ。それを実現できたのは、高性能なろ過フィルター「CC Filter」を独自に開発したことにあるという。

「CC Filterを開発するには、廃水の種類によって、最適な設計をしなければいけなかった。当社はダイシングソーを提供しており、廃水がいっぱいあるという恵まれた環境がある(笑)。そのため、多くの検証ができたのだ。つまり、ダイシングソーメーカーだったからこそ、DWRシリーズを開発できたといえる」(ディスコの担当者)

ディスコは今後、シリコンウエハー以外の廃水に関してもノウハウを蓄積し、同社が提供する半導体製造装置とシナジーのある製品を新しく展開予定。また、同社は、ボンディングパットなどの腐食を抑制する切削水用添加剤において、純水製造に必要なイオン交換を阻害せず、DWRシリーズと併用可能な「StayClean-R」などを提供してきた。このような、DWRシリーズの付加価値を高める製品の開発も進めていくとした。

Copyright © ITmedia, Inc. All Rights Reserved.

関連記事

“他にないスライス技術”がSiCの生産効率を4倍へ

“他にないスライス技術”がSiCの生産効率を4倍へ

半導体製造装置メーカーであるディスコは、今までにない手法を用いたレーザー加工によるインゴットスライス手法「KABRA(カブラ)」プロセスを開発したと発表した。SiC(炭化ケイ素)ウエハー生産の高速化、取り枚数増を実現し、従来方式と比較して生産性を4倍向上させることが可能という。 ムーアの法則、実質的には28nmが最後か

ムーアの法則、実質的には28nmが最後か

7nm、5nmプロセスの実現に向けて微細化の研究開発が進められているが、設計の現場は当然ながら、より現実的だ。28nm以前のプロセスを適用した製品が大半を占め、さらに設計で最も多く使われているのは65nm以前のプロセス、という統計データがある。 「ムーアの法則」を超えた進化

「ムーアの法則」を超えた進化

Intelをはじめとした半導体メーカーは「ムーアの法則」に従うように、ほぼ2年に1度のペースで新たな微細プロセステクノロジーを導入し進化を続けてきた。しかし、近年は少しその様子が変わりつつある。特に台頭著しい新興メーカーは、独自のペースで進化を遂げてきている。 2020年、5nm世代でEUV時代が到来か

2020年、5nm世代でEUV時代が到来か

ASMLは2016年4〜6月にEUV(極端紫外線)リソグラフィ装置を4台受注し、2017年には12台を販売する計画を明かした。これを受けて業界では、EUV装置によるチップ量産が、5nmプロセス世代での製造が見込まれる2020年に「始まるかも」との期待感が広がっている。 「SEMICON West 2016」、7nm世代以降のリソグラフィ技術(ニコン編)

「SEMICON West 2016」、7nm世代以降のリソグラフィ技術(ニコン編)

90nm世代から商業化が始まったArF液浸スキャナーだが、3xnm世代に入ると、解像力は限界に達する。そこで、コスト増というデメリットは伴うものの、マルチパターニングによって解像力の向上が図られてきた。加えて、7nm世代向けのArF液浸スキャナーでは新しいリソグラフィ技術の導入も必要だとされている。この場合、コスト面ではダブルパターニングと電子ビーム直接描画の組み合わせが有利なようだ。 「SEMICON West 2016」、半導体露光技術の進化を振り返る(前編)

「SEMICON West 2016」、半導体露光技術の進化を振り返る(前編)

今回から、リソグラフィ技術のセッションの概要を紹介する。まずは、半導体露光技術の進化について解説したい。前半では主に、「コンタクト露光」から始まる等倍露光技術の発展の流れを見てみよう。