銅線占積率90%以上のコイル量産技術を開発:モーターの小型・高出力化に貢献

アスターは2016年10月20日、銅線占積率90%以上の高密度な省エネコイルを開発し、その量産技術を確立したと発表した。モーターに搭載することで、従来より約5%の消費電力削減が期待できる。今後、ベンチマーク評価を行い、2018年ごろの量産品供給を目指すという。

約5%の消費電力削減へ

アスターは2016年10月20日、銅線占積率90%以上の高密度な省エネコイルを開発し、その量産技術を確立したと発表した。同コイルは、抵抗値が少なく放熱性に優れているため、モーターに搭載することで従来より約5%の消費電力削減が期待できるという。

アスターが発表したリリースによると、世界の消費電力の50%以上はモーターによるものといわれている。モーターの効率化のためには、高密度コイルの研究開発が進められている。しかし、高密度にするほど、導体抵抗値の増加による発熱量の増加、熱の抱き込み、絶縁被膜の損傷などにより、逆に効率が悪くなってしまうことがあった。

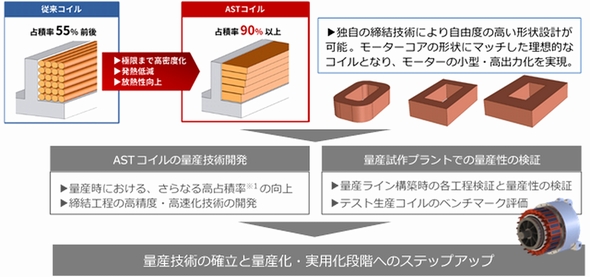

今回開発したコイルは、独自の締結技術を活用した「ASTコイル」で、自由度の戦い形状設計ができるとする。モーターコアの形状にマッチした理想的なコイルを形成でき、モーターの小型化と高出力化を可能にする。

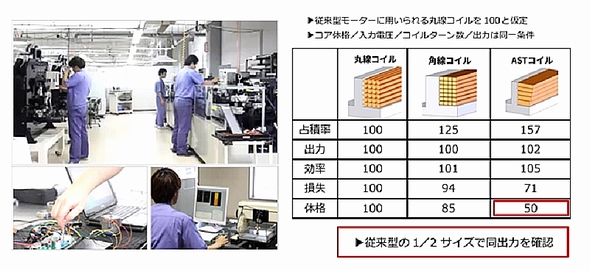

また、締結条件の検証や、高精度化/高速化に関係する要素の絞り込みを実施することで、量産試作機も開発。試作したコイルの性能評価では、銅線占積率90%以上の高密度とともに、従来型モーターの2分の1サイズで同出力実現を実現したという。

アスターは今後、生産したASTコイルを組み込んだ小型モーターを試作し、ベンチマーク評価を行っていく。2018年ごろに量産品供給ができるよう事業化を進めるとした。

なお、同研究開発は、NEDOの「戦略的省エネルギー技術革新プログラム」の支援により行われている。2016年10月26〜28日に東京ビッグサイトで開催される「NEDO省エネルギー技術フォーラム2016」で、ASTコイルと試作モーターが展示される予定だ。

Copyright © ITmedia, Inc. All Rights Reserved.

関連記事

内蔵した加速度センサーの個体差からIDを生成

内蔵した加速度センサーの個体差からIDを生成

KDDI総合研究所は、ウェアラブル機器に内蔵された加速度センサーの個体差から固有IDを生成する技術を開発した。同種類のセンサーから、1000兆個以上の異なるID生成が可能だという。- 200kmを検知、ミリ波レーダー向けCMOS回路

富士通研究所は、周波数の変調速度を高めたCMOSミリ波信号源回路を開発した。「76G〜81GHzの広帯域で世界最速の周波数変換を実現した」(同社)ことで、車載レーダー用途では、相対速度が時速200kmでも、車両や歩行者などのターゲットを検知することが可能になる。  ゲート長1nmのトランジスタ、CNT活用で米が開発

ゲート長1nmのトランジスタ、CNT活用で米が開発

米国のローレンスバークレー国立研究所が、カーボンナノチューブ(CNT)をゲートに用いて、ゲート長がわずか1nmのトランジスタを開発した。 銅を自然酸化、巨大なスピン軌道トルクを生成

銅を自然酸化、巨大なスピン軌道トルクを生成

慶應義塾大学の安藤和也准教授らは、銅を自然酸化させるだけで、白金を超えるスピン軌道トルクを生み出せることを発見した。レアメタルを使わずにスピントロニクスデバイスを実現することが可能となる。 高温動作の不揮発性メモリ、千葉工大などが開発

高温動作の不揮発性メモリ、千葉工大などが開発

千葉工業大学の菅洋志助教らによる研究チームは、600℃の高温環境下で動作する不揮発性メモリ素子を開発した。情報記憶部に耐熱性を有する白金ナノ構造を利用することで実現した。 ビスマスを利用した精密集積型発光体の開発に成功

ビスマスを利用した精密集積型発光体の開発に成功

東京工業大学の山元公寿氏らの研究グループは、発光体を1つの分子内に最大60個まで導入した新しい発光体の開発に成功したと発表した。今後の材料設計の有力な手法になると期待できるという。