SiCインゴットのスライス加工、完全自動化へ:切断加工時間はわずか17分

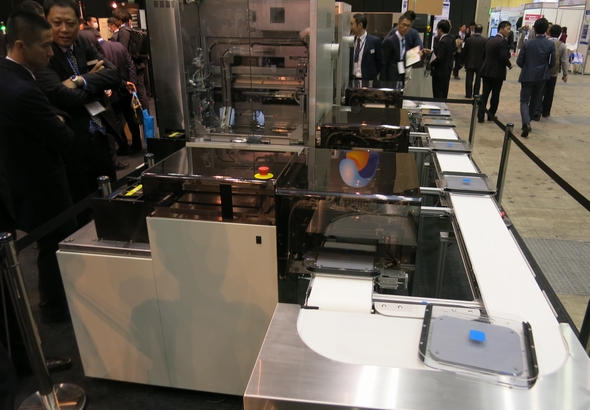

ディスコは、「SEMICON Japan 2017」で、KABRAプロセスによるSiCインゴッドスライス工程を全自動化した装置などを実機展示した。

スループットは約50%向上、素材ロスも大きく削減

ディスコは、「SEMICON Japan 2017」(2017年12月13〜15日、東京ビッグサイト)において、展示スペースとしては最大級となるブースで、参考出展や新製品を中心に精密加工装置および、周辺装置の実機展示を行った。

注目を集めた参考出展の1つが、SiC(炭化ケイ素)ウエハーの生産効率を向上した「KABRA!zen」である。同社は、SiCインゴッドの上面からレーザーを連続的に照射して、ウエハーを剥離するスライス加工技術「KABRA(カブラ)」プロセスを開発し、この技術を採用した装置をいち早く実用化した(関連記事:“他にないスライス技術”がSiCの生産効率を4倍へ)。ただ、従来装置はレーザー照射やウエハー剥離、指定仕上げ研磨、インゴッド上面研磨などの工程間で、作業者が介在しワークの置き換えなどを行う必要があった。

2018年中のテスト出荷を目指しているKABRA!zenは、KABRAプロセスにおける一連の工程搬送を完全自動化したシステムである。これによって、スループットが約50%向上し、工程搬送を行う作業者も不要となる。

KABRA!zenは、切断加工(レーザー照射+剥離)時間が17分(6インチウエハーの場合)と極めて短く、1枚当たりの素材ロスは約100μmと少ない。「従来のダイヤモンドワイヤソーとラップ研削による加工に比べて、大幅な加工時間の短縮と素材ロスの低減が可能になる」(説明員)という。

メモリ後工程の量産ラインに向けた300mmウエハー対応フルオートマチックダイシングソー「DFD6561」も紹介した。全てのメンテナンスを装置の前面から行えるようにしたため、左右の装置間隔を最小限に抑えて設置することができる。従来モデル「DFD6362」に比べると、フットプリントを16%節減することが可能だという。この他、高い剛性のスピンドルを採用することで加工の安定性を向上するとともに、ブレード摩耗量を約6秒で高精度に測定できるシステムも採用した。

さらに、ウエハー加工処理を効率よく行う「並列加工搬送システム」のコンセプト提案とシステム展示を行った。通常は1個のウエハーカセットに対して1台の装置で加工するという。同社が新たに提案する並列加工搬送システムは、1個のカセットに格納された複数のウエハーを1枚ずつ取り出し、加工装置へ搬送するための専用トレイに収納する。これをコンベヤーでそれぞれ加工装置に搬送し、加工後に再びカセットに戻す作業を自動で行う。

この結果、1個のカセットに収納された多くのウエハーを、複数台のダイシングソーで並列加工することができるなど、カセット単位でのスループットを向上することができるという。

Copyright © ITmedia, Inc. All Rights Reserved.

関連記事

“他にないスライス技術”がSiCの生産効率を4倍へ

“他にないスライス技術”がSiCの生産効率を4倍へ

半導体製造装置メーカーであるディスコは、今までにない手法を用いたレーザー加工によるインゴットスライス手法「KABRA(カブラ)」プロセスを開発したと発表した。SiC(炭化ケイ素)ウエハー生産の高速化、取り枚数増を実現し、従来方式と比較して生産性を4倍向上させることが可能という。 SiCなど難加工材半導体向け研磨パッドを開発

SiCなど難加工材半導体向け研磨パッドを開発

帝人フロンティアは、次世代パワー半導体材料として期待されるSiC(炭化ケイ素)やGaN(窒化ガリウム)の仕上げ加工を、高速かつ低コストで実現できる研磨パッドを開発した。 パワー半導体、シリコンの置き換えは何年も先

パワー半導体、シリコンの置き換えは何年も先

ドイツで開催されたパワーエレクトロニクスの展示会「PCIM Europe 2016」では、SiCとGaNを用いたパワー半導体が多く展示された。パワーエレクトロニクス業界に40年以上身を置く、ECPE(European Center for Power Electronics)のプレジデントを務めるLeo Lorenz氏に、現在のパワー半導体の動向について話を聞いた。 夢はここから――SEMICON Japan 2017が照らす未来

夢はここから――SEMICON Japan 2017が照らす未来

マイクロエレクトロニクス国際展示会である「SEMICON Japan 2017」(2017年12月13〜15日/東京ビッグサイト)は、今回で41回目の開催となる。近年ではIoTアプリケーションの展示やベンチャー企業のピッチ開催など、新しい取り組みを次々と始めているSEMICON Japan。今回の見どころを主催者であるSEMIジャパンの代表を務める中村修氏に聞いた。 ウエハー出荷面積、過去最高記録を再び更新

ウエハー出荷面積、過去最高記録を再び更新

世界の半導体用シリコンウエハー出荷面積が四半期ベースで増加し、2017年第3四半期(7〜9月)も過去最高記録を更新した。 世界半導体装置市場規模、2017年は過去最高へ

世界半導体装置市場規模、2017年は過去最高へ

SEMIは2017年7月11日(米国時間)、2017年の年央時点における半導体製造装置の市場予測を発表した。