手のひらサイズのPLCで実現する「エッジでの自律性」:electronica 2018でMaximがデモ(1/2 ページ)

Maxim Integratedは「electronica 2018」で、同社の最新の産業用IoTプラットフォーム「Go-IO」のデモを披露した。手のひらに収まるサイズの超小型PLCのレファレンスデザインである。

Industrie 4.0(インダストリー4.0)の加速と実現に向け、産業用IoT(モノのインターネット)プラットフォームを2014年から手掛けているMaxim Integrated(以下、Maxim)は、製造現場の機器やシステムにインテリジェンス(自律性)を搭載するためのプラットフォームの開発に注力している。ここでいう「インテリジェンス」とは、機械学習/深層学習ではなく、より高度できめ細かい制御や高い処理能力を指す。

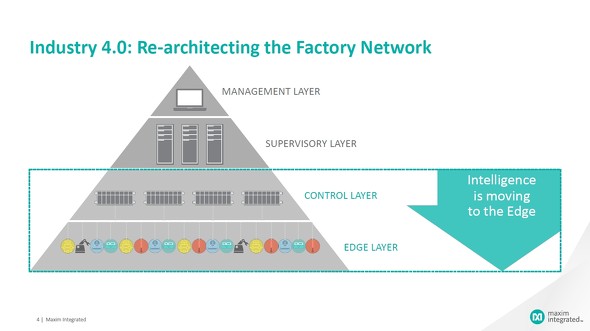

インテリジェンスをエッジへと動かす

Maximのインダストリアル&ヘルスケア事業部門でマネージングディレクターを務めるJeff DeAngelis氏は、「Industrie 4.0を実現するには、3つの重要な要素がある」と語る。まずはPLCのサイズを小型化、低消費電力化すること。2つ目が順応性だ。例えばソフトウェア定義が可能なI/Oといったことである。3つ目が、工場のヘルスモニタリングだ。「工場が現在の環境をモニタリングし、自動的に常に最適化することで、生産効率を最大化できる可能性がある」(DeAngelis氏)

こうした要素を全て実現することで、「これまでは工場の中央制御システムに搭載されていたインテリジェンスを、エッジ、つまり製造ラインのロボットや機器へと持っていく」とDeAngelis氏は述べる。同氏は、「“インテリジェンスのエッジへの移行”を実現するために、半導体メーカーとして何をすればいいのか、どんなICが要求されるのかを考えた」と続ける。

顧客の声を聞いていく中、最も重要な要求の一つとして浮かび上がったのが、ソフトウェア定義ということだった。「工場の生産ラインでどんな製品が製造されるとしても柔軟に対応できるものを、顧客は望んでいた。そこでMaximは、ICのI/O技術をソフトウェア定義とした。これによって、温度センサーや光センサー、磁気センサーなどさまざまなI/Oに対応できるようになる」(DeAngelis氏)。

DeAngelis氏は、「さらに、できるだけ速く機器に実装するためには、必要なICや機能を全て搭載したレファレンスデザインが必要だった。それが、産業用IoTプラットフォームが生まれた経緯だ」と述べる。

Copyright © ITmedia, Inc. All Rights Reserved.