ガラス製マイクロ化学チップ、低コストで大量生産可能に:パナ独自の技術応用(1/2 ページ)

パナソニックとマイクロ化学技研は2019年11月6日、ガラスモールド工法によってマイクロ流路チップの量産を可能にする技術を開発した、と発表した。従来の10分の1のコストで月産数万枚を量産できるといい、2020年度の量産対応を目指す。

パナソニックとマイクロ化学技研は2019年11月6日、ガラスモールド工法によってマイクロ化学チップの量産を可能にする技術を開発した、と発表した。従来の10分の1のコストで月産数万枚を量産できるといい、2020年度の量産化を目指す。

「化学工場をデスクトップ化」する技術

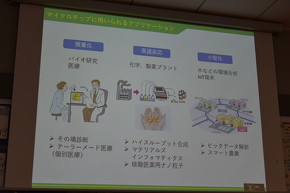

マイクロ化学チップは、チップ上に作った幅、深さが数十〜数百マイクロメートルの流路に流体を流すことで、流路内でさまざまな化学プロセスを微量かつ高効率に行えるデバイスで、「化学工場をデスクトップ化できる」と注目されている。

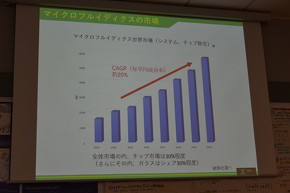

バイオ研究医療や化学、製薬プラント、そして水などの環境分析IoT(モノのインターネット)端末などで活用されており、マイクロ化学技研によると、マイクロ化学チップとそのシステムを合わせた世界市場は、2015年以降年平均約20%で成長。2018年には40億米ドルを超えているという。このうちチップが占める割合は約30%で、ガラスはさらにその30%程度のシェアとなっている。

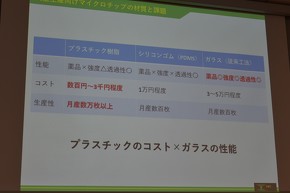

チップの素材はガラスのほか、プラスチック樹脂やシリコンゴム、そして紙などがある。プラスチック樹脂は数百円〜3000円程度のコストで月産数万枚以上が可能というメリットがあり、現在主流の素材となっているものの、薬品への耐性や強度が比較的低いなど、それぞれの素材に特長と課題があるのが現状だという。

その中で、ガラスは薬品への耐性、強度、透過性という性能面で「圧倒的に有利だ」といい、室外や厳しい環境下での分析や検査等に用いるデバイスとして期待されている。しかし、従来の製造手法ではフォトリソグラフィーによる流路パターン形成やエッチング、加工後のカバーガラスの張り合わせなどが必要と、高コストと長い製造時間が大きな課題となっており、「主に基礎研究用の使用用途に限られていた」という。

Copyright © ITmedia, Inc. All Rights Reserved.