ガラス製マイクロ化学チップ、低コストで大量生産可能に:パナ独自の技術応用(2/2 ページ)

パナソニックとマイクロ化学技研は2019年11月6日、ガラスモールド工法によってマイクロ流路チップの量産を可能にする技術を開発した、と発表した。従来の10分の1のコストで月産数万枚を量産できるといい、2020年度の量産対応を目指す。

非球面レンズ向けの技術を応用して実現

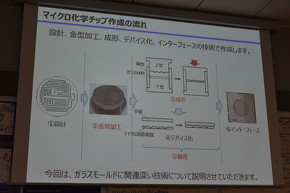

今回、両社は、マイクロ化学技研のマイクロ化学チップ設計技術に、パナソニックの「ガラスモールド技術」を組み合わせたことで、ガラス製のチップを低コストかつ量産可能にしたという。

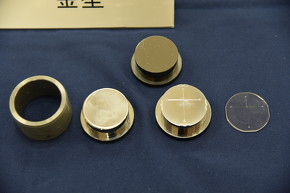

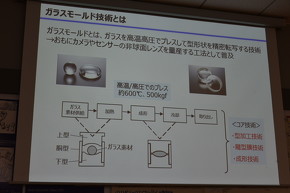

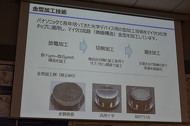

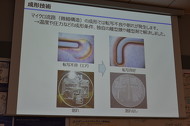

ガラスモールド技術は、ガラス素材を約600℃、500kgfの高温高圧でプレスして型形状をガラスに精密転写する技術で、パナソニックは約40年前から、主にカメラ用の「非球面レンズ」量産を目的に研究してきた。同社は、高温高圧に耐えるための超硬合金を精密に加工する「型加工技術」、ガラスが型から問題なくはがれるようコーティングする「離型膜技術」、そして冷却などの際にレンズが割れないようにする「成形技術」の3つのコア技術を確立しており、今回のマイクロ化学チップ製造への展開にあたっても、これらの独自技術を適用して実現させたという。

具体的には、まず金型加工にあたっては、超硬合金上に、放電加工によって粗い状態で数十〜数百マイクロメートルの構造を形成した後、「独自の刃物と加工条件」によってサブマイクロ精度で加工。さらに手磨きなどの熟練の技術によって表面を鏡面化して仕上げている。

ガラス素材へのマイクロ流路成形では、空気を挟むことによる転写不良や、金型とガラスの熱膨張率の差によってガラスが割れてしまうなどの課題があったが、温度や圧力などの成形条件や独自の離形膜、離型剤を用いることで解決したという。

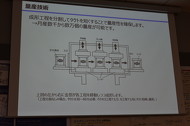

さらに、通常1つの金型を用いて予熱、プレス、冷却の工程を行うと30〜60分程度必要となっていたが、各工程を分割し複数の金型が移動しながら成型する形式をとることによって量産性を確保している。

こうして両社は、最大で直径50mmまでのチップを高精度で製作、月産数万枚までの量産対応が可能となったという。従来のガラスエッチング工法と比較すると約10分の1の低コスト化および、約10倍の高精度化を実現しており、「ガラス製マイクロ化学チップのディスポーザブル使用が可能になる。高精度化の実現で機器やシステムのパーツとしての組み込みを容易にする」としている。

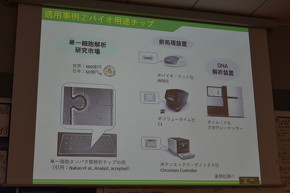

具体的なターゲット分野はバイオ、医療、化学制約プラント、環境分析としている。例えば水処理インフラ向け化学量計測対応のIoT端末や、単一細胞タンパク質解析チップなどとしての展開を想定しているといい、2020年度から量産の対応をしていく予定だ。コストについては現在数千円〜数万円までに抑えることに成功しているが、「将来的には1000円まで抑えられるよう目指していきたい」としている。

Copyright © ITmedia, Inc. All Rights Reserved.

関連記事

パナと日本IBMが半導体製造装置分野で協業

パナと日本IBMが半導体製造装置分野で協業

パナソニックと日本IBMが、半導体製造装置分野で協業する。パナソニックが製造、販売するプラズマダイサーなどの半導体後工程製造装置の価値を高めるソフトウェアなどをパナソニックと日本IBMで共同開発し、パナソニックが製造装置ともに提供する。 家庭向けにIoT社会で息を吹き返す、パナの「IoT-PLC」

家庭向けにIoT社会で息を吹き返す、パナの「IoT-PLC」

10年以上にわたりパナソニックが開発を進めてきた高速電力線通信「HD-PLC」は、「IoT-PLC」と名を改め、IoT(モノのインターネット)社会の発展の中で再び注目を集めている。同社は現在、特に家庭向けネットワークとしての展開に焦点を当て、ルール化に向けた動きなどを進めている。今回、これまでの経緯や最新の取り組みについて、開発担当者の話を聞いた。 技術の集大成で東京五輪に挑むパナのRAMSA

技術の集大成で東京五輪に挑むパナのRAMSA

過去11回にわたってオリンピック会場で採用されてきたプロ用音響システム「RAMSA」が2019年、誕生から40周年を迎えた。パナソニック コネクテッドソリューションズ(CNS)社は2019年9月、福岡市にある福岡事業場で、新たに導入した音響空間制御シミュレーションツール「PASD(Panasonic Acoustic Simulation Designer)」の説明などを行った。同社はこのPASDを含め、東京オリンピック・パラリンピック競技大会での採用に向けてRAMSAを提案していく方針だ。 熟練の職人技が支える、パナソニックの補聴器製造現場

熟練の職人技が支える、パナソニックの補聴器製造現場

パナソニックの補聴器事業が、2019年に60周年を迎えた。創業者の一声から始まったという事業は、形や機能など同社ならではの技術力を生かして発展を続けており、近年はテレビと直接つながったり、スマートフォンアプリで操作が可能になったりと、時代に合わせた進化を遂げている。一方で、ユーザーそれぞれの耳穴に合わせたオーダーメイド品は、造形で3Dプリンタを使っているものの、その他作業はもっぱら熟練の技術者のノウハウに支えられているという。今回、その製造現場を取材してきた。 “AIの民主化”で現場の課題を解決、DataRobot

“AIの民主化”で現場の課題を解決、DataRobot

2019年10月15〜18日にかけて、「CEATEC 2019」が千葉・幕張メッセで開催される。DataRobot Japanは、「AIの民主化が現場の課題解決を加速」をテーマに、最新の採用事例などを展示する。 「敬老の日」に販売ピークを迎える、パナソニックのあの製品

「敬老の日」に販売ピークを迎える、パナソニックのあの製品

歴史は古く、今年で60周年を迎えたそうです。