重要さを増す検査機からのフィードバック:福田昭のデバイス通信(271) 2019年度版実装技術ロードマップ(79)(2/2 ページ)

引き続き、実装設備に要求する項目のアンケート結果を紹介する。今回は、「検査機」に対する要求と対策を取り上げる。

はんだの3次元形状を復元する技術が必須

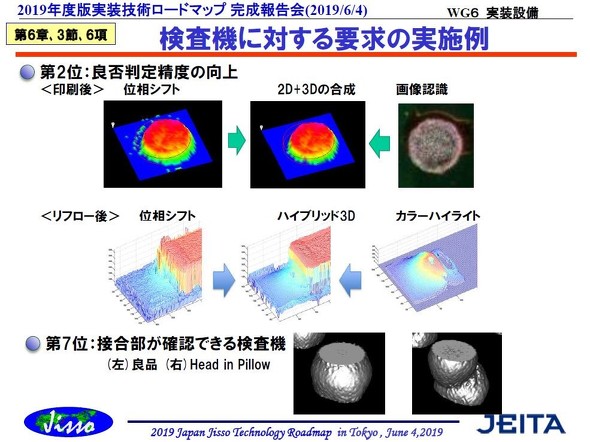

重要度の高い要求項目に関する対策の代表例として、ここでは第2位の「良否判定精度の向上」と第7位の「接合部が確認できる検査機(X線等でヘッドインピローやクラック等検出)」を挙げよう。

まず第2位の「良否判定精度の向上」では、はんだ印刷後の検査と、リフロー後の検査について精度向上の工夫を述べる。はんだ印刷後の検査では前述のように、はんだの印刷位置と印刷量(体積)を計測する。特に重要なのははんだの量である。プリント基板の撮影画像からはんだの範囲を認識し、次に位相シフト法によってはんだの3次元形状を復元することではんだの量を推定する。

リフロー後の検査では、位相シフト法ではんだフィレットの高さ、カラーハイライト法ではんだフィレットの傾斜を測定し、両者を合成することにより、はんだフィレットの3次元形状を復元する「ハイブリッド3D技術」が開発され、製品に採用されている。

「検査機」に対する要求項目の対策例。上は第2位の「良否判定精度の向上」に対応した例。下は第7位の「接合部が確認できる検査機(X線等でヘッドインピローやクラック等検出)」に対応した例。出典:JEITA(クリックで拡大)

第7位の「接合部が確認できる検査機(X線等でヘッドインピローやクラック等検出)」の要求に対しては、X線CT(Computer Tomography)技術によってはんだ接合部の形状を高速に撮影するインライン対応の検査機が商品化された。BGAパッケージに代表される、はんだ接合部が外部からは見えない部品のリフロー後検査に使われている。なおヘッドインピローとは、はんだペーストのフラックスによる酸化膜の除去がうまくいかずにBGAのはんだボール電極とはんだペーストが分離したままになる不良を指す。「枕不良」とも呼ぶ。

(次回に続く)

⇒「福田昭のデバイス通信」連載バックナンバー一覧

Copyright © ITmedia, Inc. All Rights Reserved.

関連記事

リフローの温度バラツキを10℃以内に縮める

リフローの温度バラツキを10℃以内に縮める

前回に続き、実装設備に要求する項目のアンケート結果を紹介する。今回は「リフロー(リフローはんだ付け装置)」に対する要求と対策を説明する。 実装設備に対する要求を世界各地のユーザーから取得

実装設備に対する要求を世界各地のユーザーから取得

今回から、実装設備のユーザー(セットメーカーやモジュールメーカー、アセンブリ受託企業など)が実装設備に要求する項目と重要度を、JEITAがアンケート調査した結果を報告していく。 高速・高精度・低コストの実装工程を支える設備と材料

高速・高精度・低コストの実装工程を支える設備と材料

第6章「実装設備」の概要を説明する。まずは表面実装の設備と材料を取り上げる。 半導体パッケージ基板の技術ロードマップ

半導体パッケージ基板の技術ロードマップ

今回から、第3節「プリント配線板技術ロードマップ」の概要をお届けする。まずは「半導体パッケージ基板(サブストレート)」のロードマップを紹介する。 有機樹脂基板とガラス基板、パネルレベル基板の技術ロードマップ

有機樹脂基板とガラス基板、パネルレベル基板の技術ロードマップ

今回は「有機樹脂基板(有機樹脂サブストレート)」と「ガラス基板(ガラスサブストレート)」、「パネルレベル基板(パネルレベルサブストレート)」の技術ロードマップを紹介する。