25年前の装置もラズパイでIoT化、京セミのDX:投資金額は年間約200万円(1/2 ページ)

光半導体デバイスの専業メーカーである京都セミコンダクター(以下、京セミ)は2020年12月4日、同社の工場がある恵庭事業所(北海道恵庭市)と上砂川事業所(北海道空知郡)において、旧式の製造設備をIoT(モノのインターネット)化した「スマートFab」の運用を開始した。京セミは同年12月10日、東京本社で記者説明会を開催し、詳細を紹介した。

稼働25年の装置もIoT化

光半導体デバイスの専業メーカーである京都セミコンダクター(以下、京セミ)は2020年12月4日、同社の工場がある恵庭事業所(北海道恵庭市)と上砂川事業所(北海道空知郡)において、旧式の製造設備をIoT(モノのインターネット)化した「スマートFab」の運用を開始した。京セミは同年12月10日、東京本社で記者説明会を開催し、詳細を紹介した。

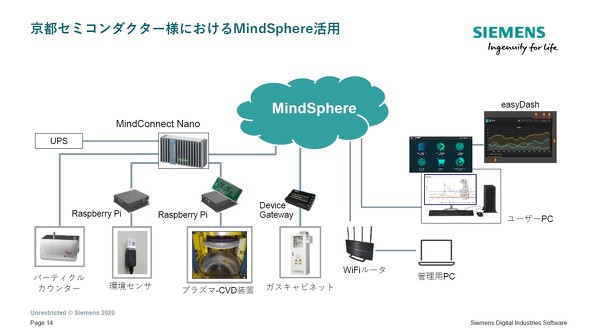

京セミにおけるDX(デジタルトランスフォーメーション)の一環として行ったもので、システム全体の投資額は年間約200万円程度だという。製造設備に各種センサーを取り付け、「Raspberry Pi(ラズパイ)」に接続して製造設備の情報を集める。シーメンスのクラウドベースの産業用オープンIoTオペレーティングシステム「MindSphere(マインドスフィア)」を導入し、収集したデータをネットワーク上のサーバに自動的に記録する。これにより、製造設備の稼働状況をほぼリアルタイムでモニタリングできるようになった。

光半導体デバイスの製造には、多くの要素技術やノウハウが使われる。そのため、こうした要素技術やノウハウを適用した製造設備は数十年にわたり使われることも少なくない。京セミは、こうした旧式の製造設備をIoT化し、稼働状況をモニタリングすることで、機器メンテナンスの効率や製品の品質の向上を図る。これにより、ダウンタイムを70%削減し、旧式設備を5年以上延命できると見込んでいる。設備投資を抑制することで、5年間で10億円相当の効果があると試算している他、今後は機械学習による予知保全や解析自動化も行うことで、5年間で5億円の売り上げ増に匹敵する効果もあると意気込む。

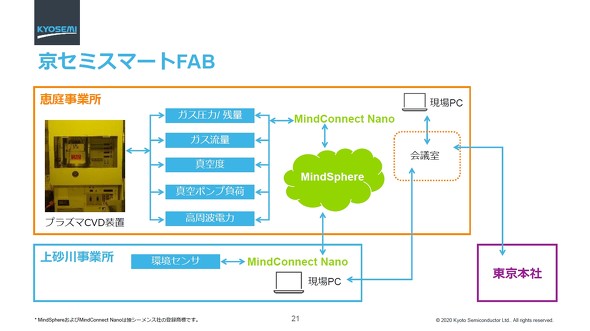

今回は、恵庭事業所の装置約5台、上砂川事業所の装置約15台に、センサーを設置。例えば恵庭事業所では、プラズマCVD(化学気相成長)装置にガス流量や真空度、高周波出力をモニターするセンサーを取り付けた。上砂川事業所では、クリーンブース内に温度センサーとパーティクルカウンターを設置し、環境をモニタリングできるようになっている。記者説明会では、これらのセンサーやパーティクルカウンターで取得したデータをリアルタイムでモニタリングするデモを披露した。

今回のデモの概要。恵庭事業所のプラズマCVD装置に取り付けた各種センサーと、上砂川事業所の環境センサーから収集したデータを、東京本社(記者説明会会場)からリアルタイムでモニタリングする 出典:京セミ(クリックで拡大)

左=恵庭事業所のプラズマCVD装置からデータを取得している様子。同装置は、設置から25年以上、ほぼ毎日稼働しているという/中央=デモでは、高周波出力でわざと異常値を発生させ、担当者にアラートが通知される様子を見せた。写真右の「Dear MindSphere User, 」と書かれているのが、担当者が受け取ったアラート/右=上砂川事業所の環境モニタリング(クリックで拡大)

左=恵庭事業所のプラズマCVD装置からデータを取得している様子。同装置は、設置から25年以上、ほぼ毎日稼働しているという/中央=デモでは、高周波出力でわざと異常値を発生させ、担当者にアラートが通知される様子を見せた。写真右の「Dear MindSphere User, 」と書かれているのが、担当者が受け取ったアラート/右=上砂川事業所の環境モニタリング(クリックで拡大)これまで恵庭事業所と上砂川事業所では、上記のようなデータを、担当者が定期的に読み取り、紙に手書きで記録していた。今回のIoT化により、そうした負担が軽減される上に、異常が発生した際にはより素早く対処できる他、データの蓄積によりノウハウの伝承も効率的に行えるようになる。

Copyright © ITmedia, Inc. All Rights Reserved.