電池の材料開発や製造プロセス開発で産学連携:CO2排出量と生産コストを大幅低減(1/2 ページ)

東京大学生産技術研究所(東大生研)とプライムプラネットエナジー&ソリューションズ(PPES)、パナソニックおよび、豊田通商の4者は、リチウムイオン電池に用いる資源やリサイクルに関する「産学連携研究協力協定」を締結した。産学が連携し、電池用途に特化した材料の製造プロセスや、リサイクルのプロセス開発に取り組む。

東大生研、PPES、パナソニック、豊田通商の4者が共同研究

東京大学生産技術研究所(東大生研)とプライムプラネットエナジー&ソリューションズ(PPES)、パナソニックおよび、豊田通商の4者は2022年1月26日、リチウムイオン電池に用いる資源やリサイクルに関する「産学連携研究協力協定」を締結した。産学が連携し、電池用途に特化した材料の製造プロセスや、リサイクルのプロセス開発に取り組む。カーボンニュートラルの実現と生産コストの大幅削減を目指す。

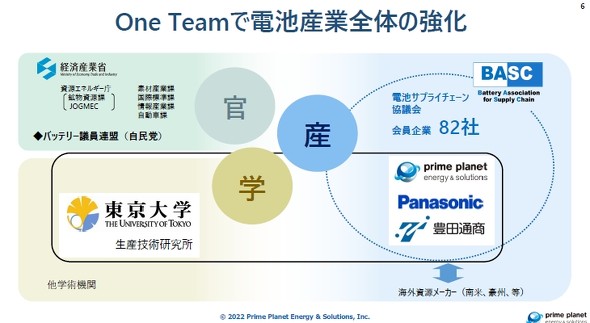

日本政府は2020年10月、「2050年カーボンニュートラル」宣言を行った。これを受けて、電池産業界でも産学が連携し、サプライチェーン全体でカーボンニュートラルの実現に向けて取り組むこととした。

東大生研の岡部徹所長は、「柔軟性と機動力のある産学連携のシステムを採用した。サプライチェーンの源流までさかのぼり、広範囲な研究開発を産学官で行う極めて珍しいケース。次世代の研究者育成だけでなく、社会実装を見据えた研究を行う」と話す。

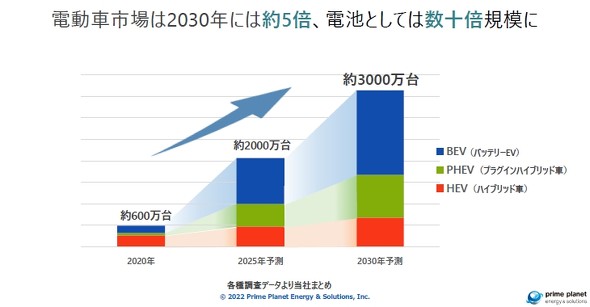

電池の応用市場として急拡大しているのが電動車市場。2020年の約600万台に対し、2025年には約2000万台へ、2030年には約3000万台の規模が予測されている。台数ベースでは向こう10年間で約5倍となるが、バッテリーEVの普及が本格化し、電池需要としては数十倍規模に達するとみられている。

ここで課題となる点が、2つあるという。「電池のコスト競争力を高める」ことと、「電池製造のサプライチェーンで生じるCO2排出量を削減する」ことである。レアメタルなどのリサイクル工程でも同様な課題を抱えているという。PPESの好田博昭社長は、「電池セルのコストのうち約6割を材料が占め、このうち半分は資源である。この部分にメスを入れることで、コスト競争力の強化にもつながる」という。

Copyright © ITmedia, Inc. All Rights Reserved.