電池の材料開発や製造プロセス開発で産学連携:CO2排出量と生産コストを大幅低減(2/2 ページ)

東京大学生産技術研究所(東大生研)とプライムプラネットエナジー&ソリューションズ(PPES)、パナソニックおよび、豊田通商の4者は、リチウムイオン電池に用いる資源やリサイクルに関する「産学連携研究協力協定」を締結した。産学が連携し、電池用途に特化した材料の製造プロセスや、リサイクルのプロセス開発に取り組む。

2つのテーマを掲げて共同研究

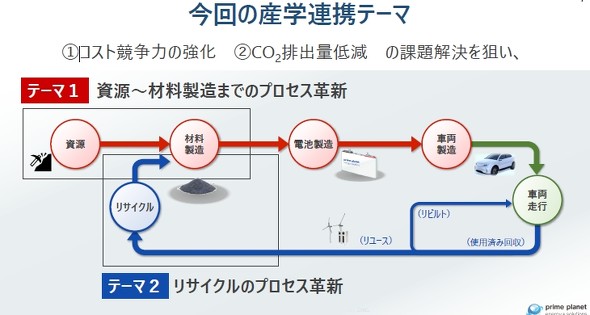

こうした状況を踏まえ、今回の産学連携では2つのテーマを掲げ、共同研究に取り組むことにした。そのテーマとは「資源開発から電池材料の開発、製造までのプロセス革新」と、「電池廃材や廃電池リサイクルのプロセス革新」である。協定の契約期間は2023年12月末までとなるが、状況によっては契約延長の可能性もあるという。

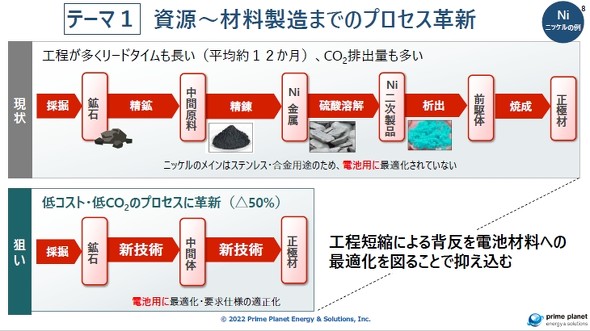

具体的な取り組みはこうだ。「資源開発から電池材料の開発、製造までのプロセス革新」では、より電池用途に特化したプロセスを新たに構築する。これによって、CO2排出量の低減や生産コストの低減、材料生成のリードタイム短縮を実現していく。

このため、ニッケルやリチウム、コバルトの金属資源開発、精錬工程から電池材料の開発製造に至るまで、一気通貫で既存のプロセスを見直す。例えば、正極に用いられるニッケルの製造工程はリードタイムが平均約12カ月と長い。CO2排出量も多いという。

この理由は、ニッケルの主な用途がステンレス・合金向けのため、製造プロセスが電池用に最適化されていないためだという。そこで、電池用に特化したプロセスを新たに構築することで、「CO2排出量の低減」「生産コスト低減」「材料生成リードタイムの短縮」を実現していく。

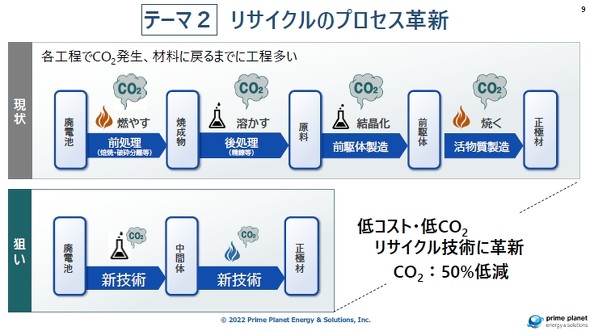

「電池廃材や廃電池リサイクルのプロセス革新」では、電池製造時の廃材や使用後の廃電池を、効率よくリサイクルするための技術を開発していく。このため、総合的なレアメタル精錬技術を保有する大学と電池メーカー、さらにはリサイクル回収や処理を担う商社が協力し、リサイクル過程で発生するCO2排出量やリサイクルコストの大幅低減に取り組む。

共同研究に関する投資額は非公表とし、具体的な金額は明らかにしなかったが、「それなりの規模で投資する。研究費用を積み増す可能性もある」(岡部氏)という。これらの研究成果は2025年までに実用化したい考えで、2030年には電池産業全体でCO2排出量を、現状に対し80%削減するのが目標である。

Copyright © ITmedia, Inc. All Rights Reserved.

関連記事

カゴメ格子強磁性体Fe3Snで巨大な磁気熱電効果

カゴメ格子強磁性体Fe3Snで巨大な磁気熱電効果

東京大学の研究グループは、東北大学らの研究グループと協力し、鉄(Fe)原子がカゴメ格子を形成した強磁性体Fe▽▽3▽▽Snの多結晶体において、巨大な磁気熱電効果(異常ネルンスト効果)が発現することを発見した。その効果の起源は、「ノーダルプレーン」と呼ばれる電子状態であることも明らかにした。 小型積層マグネットで17.89Tの強磁場捕捉に成功

小型積層マグネットで17.89Tの強磁場捕捉に成功

東京大学と東北大学、フジクラの共同研究グループは、高性能コーテッドコンダクターを用いて小型の積層マグネットを作製し、17.89Tという強磁場を捕捉することに成功した。磁場捕捉に要する時間もわずか75分で、従来に比べ15分の1以下と大幅短縮した。 低下した全固体電池の性能を加熱処理で大幅改善

低下した全固体電池の性能を加熱処理で大幅改善

東京工業大学は、東京大学や産業技術総合研究所、山形大学らと共同で、低下した全固体電池の性能を、加熱処理だけで大幅に改善させる技術を開発した。電気自動車用電池などへの応用が期待される。 東京大ら、高温で高配向有機半導体ナノ薄膜を製造

東京大ら、高温で高配向有機半導体ナノ薄膜を製造

東京大学と物質・材料研究機構および、協和界面科学の共同研究グループは、200℃近い高温ウェットプロセスで、配向性の高い有機半導体ナノ薄膜を製造することに成功した。 東芝、入出力性能を高めた大容量タイプセルを開発

東芝、入出力性能を高めた大容量タイプセルを開発

東芝は、リチウムイオン二次電池「SCiB」の新製品として、「高入出力性能」と「高エネルギー密度」を両立した「20Ah-HPセル」を開発、受注を始めた。 NIMSら、500Wh/kg級のリチウム空気電池を開発

NIMSら、500Wh/kg級のリチウム空気電池を開発

物質・材料研究機構(NIMS)は、重量エネルギー密度が500Wh/kg級のリチウム空気電池をソフトバンクと共同開発し、室温での充放電反応を実現した。開発したリチウム空気電池は、「エネルギー密度」と「サイクル数」が世界最高レベルだという。