回路形成済みウエハーの裏面研削とダイシング:福田昭のデバイス通信(443) 2022年度版実装技術ロードマップ(67)(1/2 ページ)

今回は第3章第4節第3項(3.4.3)「ウエハ(チップ)薄型化技術とウエハハンドリング」の概要を説明する。第3項は、裏面研磨技術、ウエハーダイシング技術、DBG(Dicing Before Grinding)プロセスの3つで構成される。

後工程は回路形成済みウエハの加工から始まる

電子情報技術産業協会(JEITA)が3年ぶりに実装技術ロードマップを更新し、「2022年度版 実装技術ロードマップ」(書籍)を2022年7月に発行した。本コラムではロードマップの策定を担当したJEITA Jisso技術ロードマップ専門委員会の協力を得て、ロードマップの概要を本コラムの第377回からシリーズで紹介している。

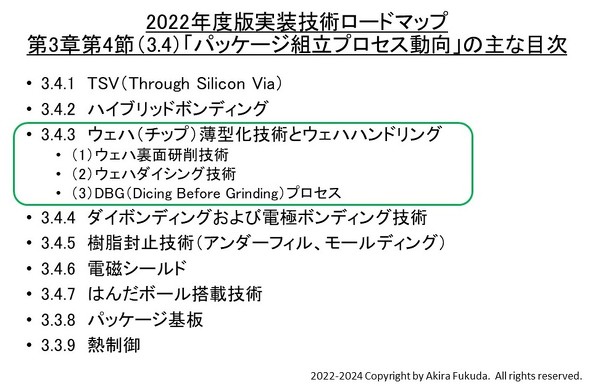

前回から、第3章第4節(3.4)「パッケージ組立プロセス技術動向」の内容説明に入った。第3章第4節は、第1項から第9項までの9個の項目で構成される。内容は、パッケージを組み立てるための要素技術の説明である。

前回は第3章第4節第2項(3.4.2)「ハイブリッドボンディング」の概要をご報告した。今回は第3章第4節第3項(3.4.3)「ウエハ(チップ)薄型化技術とウエハハンドリング」の概要をご説明する。「3.4.3 ウエハ(チップ)薄型化技術とウエハハンドリング」は、パッケージ組み立て工程(後工程)の始めの部分に相当する。電子回路を形成済みのウエハーを所望の厚みに研削し、個々のダイに切り離す。

「3.4.3 ウエハ(チップ)薄型化技術とウエハハンドリング」は以下の3つの項目で構成される。(1)裏面研削技術、(2)ウエハダイシング技術、(3)DBG(Dicing Before Grinding)プロセス、である。

ウエハの薄型化:砥石によってウエハを裏面から研削

裏面研削(バックグラインド)技術の主流は、砥石(ダイヤモンドの粒を埋め込んだ円板)を回転させながらウエハーを裏面から少しずつ削っていく機械的な研削手法である。この手法によって直径300mmのウエハーをわずか15μm前後にまで薄くできる。ただし、薄くするとウエハーが著しく反りやすくなる、ウエハーが破損しやすくなるといったデメリットが生じる。そこで極端に薄いウエハーは、支持体(キャリア)にウエハーを貼り付けてから、研削後の工程を実施する「ウエハーサポートシステム(WSS:Wafer Support System)」を使うのが一般的な反り・破損対策となっている。

なお、裏面照射型CMOSイメージセンサーはウエハーをわずか5μm程度にまで薄くする。この裏面研削技術は不明な点が残るが、機械的な研削手法は使われていないとみられる。

Copyright © ITmedia, Inc. All Rights Reserved.