プラズマ加工による半導体素子の劣化を定量評価:素子の性能と信頼性の向上に寄与(1/2 ページ)

産業技術総合研究所(産総研)は名古屋大学低温プラズマ科学研究センターと共同で、プラズマ加工による半導体素子へのダメージ量を、簡便かつ短時間で定量評価することに成功した。

擬定常状態光伝導度測定法で、加工ダメージを簡便かつ短時間で評価

産業技術総合研究所(産総研)電子光基礎技術研究部門の布村正太上級主任研究員らは2024年8月、名古屋大学低温プラズマ科学研究センターと共同で、プラズマ加工による半導体素子へのダメージ量を、簡便かつ短時間で定量評価することに成功したと発表した。

シリコントランジスタは、微細加工技術の進化により高性能化や高集積化に対応してきた。ただ、プラズマ加工によるダメージが、素子性能を劣化させ信頼性が低下するという課題があった。この課題を解決するには、プラズマダメージの発生メカニズムを解明する必要がある。しかし、十分には対応できていなかったという。

産総研はこれまでも、半導体素子のダメージ量を評価する技術を開発してきた。今回は、シリコンウエハー上に形成されたシリコン酸化膜のプラズマ加工を対象に、ダメージ量を簡便に定量評価するための技術開発に取り組んだ。

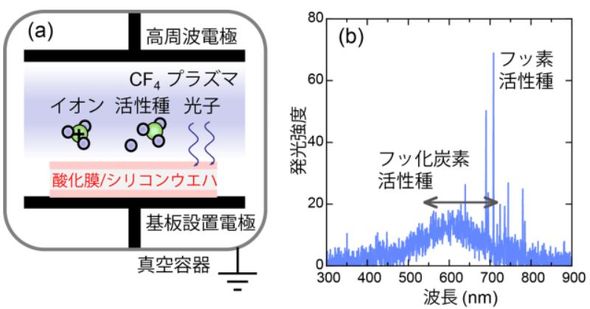

研究チームは、真空容器内で四フッ化炭素(CF4)プラズマを生成し、電極上に置いたシリコン酸化膜(SiO2)を加工した。加工時のプラズマの発光スペクトルから、フッ化炭素活性種(CF3)やフッ素活性種(F)の存在を確認した。また、光子やフッ化炭素イオン(CF3+)などが存在していることも分かった。

実験では、シリコン表面近傍の加工ダメージについて、その形成要因を明確にするためプラズマ加工後の酸化膜について、その厚み(残膜の厚み)を変えてシリコンのキャリア寿命を測定した。この測定にはシリコン太陽電池の研究開発で用いられている「擬定常状態光伝導度測定法」を用いた。

加工ダメージは、酸化膜表面に活性種やイオン、光子が衝突し各種反応を介することによって発生する。測定の結果、キャリア寿命は残膜が薄いと短くなって、より多くの加工ダメージがシリコン表面近傍に発生することが分かった。

Copyright © ITmedia, Inc. All Rights Reserved.