「省電力」技術には信頼性が欠かせない:パワー半導体 SiCデバイス(2/2 ページ)

省電力技術の重要性が一段と増している。国内の電力の6割を使うモーターの消費電力を引き下げたり、太陽光発電システムの出力量を高められる技術の注目度が高い。その鍵を握る技術の1つが「SiC」である。だが、SiCには弱点があった。信頼性が既存技術に比べて低い。どうすればよいのか。ロームの取り組みを紹介する。

ウエハーからデバイス構造まで改良

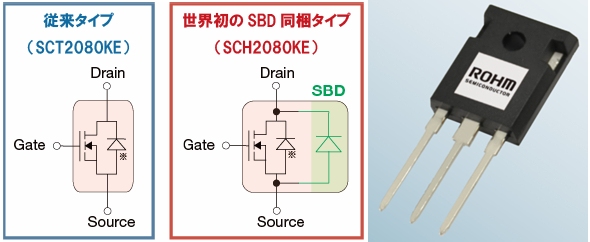

ロームは2012年6月14日に、SiC MOSFETとSiC SBDを1パッケージに収めた「SCH2080KE」を製品化した(図2)。同社によれば、こうした1パッケージ品は業界初だという。

「MOSFETの信頼性を高めたことで、1パッケージ化が可能になった」(ローム)。1パッケージ化したこと自体よりも、MOSFETの信頼性が高まって、SBDと組み合わせて同一パッケージに封止して製品化できるレベルに達したことが重要なのだという。

図2 SiC MOSFETとSiC SBDを1パッケージに収めた 1パッケージ化した「SCH2080KE」の外観(図右)と回路構成(図中央)。オン抵抗は80mΩ。SCH2080KEは既にサンプル出荷を開始しており、2012年7月から量産出荷を開始する予定だ。図中の「※」はMOSFET内部に形成されたボディーダイオードを表す。図左は、同時に製品化した、SBDを備えない単体MOSFET品「SCT2080KE」。出典:ローム

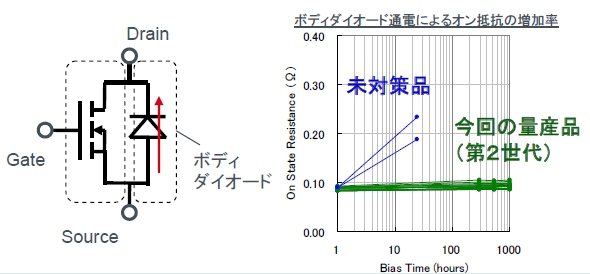

どのようにしてSiC MOSFETの信頼性を高めたのか。同社によれば、結晶欠陥に対して半導体製造プロセスとデバイス(素子)構造の両面から対策を加えたのだという。「結晶欠陥を改善するために、ウエハー自体とウエハーへのエピタキシャル形成を改善した他、欠陥が多少残っていてもMOSFETの信頼性が損なわれないような製造プロセスとデバイス構造を考案した」(ローム)。以上の対策により、MOSFETのゲート酸化膜の信頼性が上がって、MOSFETのボディーダイオード*2)の通電特性が改善され、MOSFETの単位面積当たりのオン抵抗を30%削減できた(図3)。

*2)ボディーダイオードとは、MOSFETのソース-ドレイン間に形成された(寄生する)ダイオードをいう。ボディーダイオード部分にも電流が流れるため、ボディーダイオードの順方向電圧が低いことや、高速なリカバリ特性が要求される。

図3 ボディーダイオードとオン抵抗の関係 ボディーダイオード(図左)に電流が流れることで劣化が起こっていた。図右のグラフを見てほしい。MOSFETにバイアスをかけた状態で20時間程度が経過すると、MOSFETのオン抵抗が2倍程度に高まっていることが読み取れる(グラフ中の「未対策品」)。これを改善し、バイアス時間が1000時間に至っても初期のオン抵抗を保つことができるようになった。出典:ローム

Si IGBTを置き換える

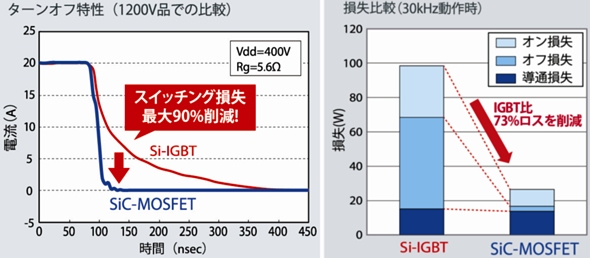

今回の1パッケージ品の狙いは、Si IGBT(Insulated Gate Bipolar Transistor:絶縁ゲートバイポーラトランジスタ)の一部置き換えであるという。IGBTは高電圧・高電流に対応したスイッチング素子であり、電気自動車のモーター駆動や、太陽光発電システムのパワーコンディショナーなどに広く用いられている。

ロームの1パッケージ品の耐圧は1200Vと高い。IGBTと比較して特に優れるのはスイッチング損失が低いことだ。IGBT比で最大90%、導通損失などを加味した総損失でも最大70%削減できるという。さらに、IGBTでは実現困難な50kHz以上で駆動することで、電源などの小型化にも役立つ(表1、図4)。

この他、IGBTで見られた立ち上がり電圧がSiCでは存在しないため、低負荷運転時の損失が低くなることなどがSiCの利点だ。

図4 損失が低いSiC IGBTでターンオフ時に発生する過渡電流がSiC MOSFETでは発生しないため、特にスイッチング損失を最大90%低減でき(図左)、導通損失などを加味した総合的な損失でも73%低減可能だという。出典:ローム

<追記情報> 1ページ目に注1を追記しました(2012年6月21日)。

Copyright © ITmedia, Inc. All Rights Reserved.

関連記事

いよいよSiCの時代へ、業界初の「フルSiCパワーモジュール」が量産

いよいよSiCの時代へ、業界初の「フルSiCパワーモジュール」が量産

ロームは、パワーモジュールを構成するパワーMOSFETとショットキーバリアダイオード(SBD)に全てSiC材料を採用した品種の量産を開始する。独自の信頼性向上技術を開発することで量産体制を確立した。 動き出すSiCパワー半導体、省エネルギーの切り札へ

動き出すSiCパワー半導体、省エネルギーの切り札へ

電力変換用に用いられてきたSi(シリコン)パワー半導体の性能はこれ以上伸びそうにない。このような状況で脚光を浴びているのが、実力でSiを大きく上回るSiC(炭化ケイ素)やGaN(窒化ガリウム)を用いたパワー半導体である。例えば、SiCをインバータに用いたときの損失は、従来のSi素子を用いたときに比べて1/100になる可能性がある。 デンソーがSiC開発を加速、2015年以降の次世代EV搭載を目指す

デンソーがSiC開発を加速、2015年以降の次世代EV搭載を目指す

デンソーは、トヨタ自動車、豊田中央研究所と共同で開発しているSiCデバイスの開発目標を明らかにした。耐圧1200V/電流容量200AのSiC-MOSFETとSiC-SBDを6インチウエハーで製造することにより、コストを耐圧と電流容量が同じシリコンデバイスの2倍以下に抑えることで、2015年以降に市場投入される次世代EVへの搭載を目指す。 “世界最小”のオールSiCインバータ、パワー密度は従来開発品の1.5倍に

“世界最小”のオールSiCインバータ、パワー密度は従来開発品の1.5倍に

NEDOとFUPETは、世界最小となる定格出力15kWのSiCインバータを開発したと発表した。電流容量の大きいSiCデバイスの採用や、誤動作を防ぐ積層セラミックコンデンサの内蔵により、従来開発品とほぼ同じサイズで出力電力を1.5倍に高めることに成功している。 安川電機がSiCモータードライブを展示、ロームの素子を採用

安川電機がSiCモータードライブを展示、ロームの素子を採用

安川電機は、IGBTなどの代わりにSiC(炭化ケイ素)パワー半導体を使ったモータードライブ「SiC-QMET」を「第2回 EV・HEV 駆動システム技術展(EV JAPAN)」(2011年1月19日〜21日に東京ビッグサイトで開催)で展示した。