補償部品も集積した電源モジュール――マキシム:プラグアンドプレイを実現する(2/2 ページ)

Maxim Integrated Products(マキシム)は、電力効率が高い同期整流型DC-DCコンバータICと、このICを搭載した次世代パワーモジュールの事業を強化する。特に、小型SiP(システムインパッケージ)に主要回路を集積したパワーモジュールは、電源システムのプラグアンドプレイを実現することが可能となる。

回路基板の実装面積を20%以下に削減

マキシムでインダストリアルパワー製品のエグゼクティブディレクタを務めるAnil Telikepalli氏は、「これまでも、PWMコントローラICやMOS FETなどをワンパッケージに集積したパワーモジュール製品は他社からも提供されている。しかし、スイッチング周波数や出力電圧などの変動に対して、補償回路用の部品までは内蔵されていなかった。Himalaya モジュールは、独自に開発したアーキテクチャの採用などにより、これらの回路部品もSiPに集積することができた」という。

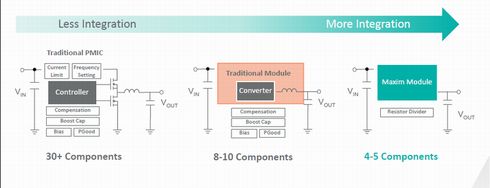

Himalaya モジュールは、ほとんどの周辺回路を集積したことで、実装する回路基板の占有面積を大幅に削減することができる。それに加えて、電源回路の専門的な知識や十分な経験がなくても、容易に電源システムの設計が可能となる。Himalaya モジュールを用いると、入出力のキャパシタ及び、出力を変更するためのレジスタデバイダを外付けするだけで、電源システムを構成することができる。必要な外付け部品は4、5個で済むという。

これに対して、「従来のようにパワーマネジメントICやスイッチング素子、インダクタなどを個別に組み合わせた場合は25〜30個の部品が必要だった。補償用部品などが内蔵されていない従来のパワーモジュールだと、8〜10個の外付け部品が必要」(Telikepalli氏)と話す。Himalaya モジュールを用いれば、回路基板への実装面積は主要ICと個別部品を組み合わせた場合に比べて、20%以下に削減することが可能となる。

Himalaya モジュールの価格は、Himalaya ICに比べると3〜4倍と高いが、BOM(Bill of Materials)コストやテストコスト、あるいは電源システムとしての信頼性、使い勝手を考慮すると、モジュールを活用するメリットは大きいと同社ではみている。システム設計者にとっては、電源モジュールに対する開発負荷を軽減することで、製品のコアとなる部分に多くの開発リソースを振り向けることもできる。

Himalaya モジュールは、産業機器や空調装置、ロボット装置のモータ制御、通信関連装置、FPGAやDSP、メモリに電源供給するPOL(Point of Load)コンバータなどの用途に向ける。第1弾となるHimalaya モジュールは、高耐圧製品を中心に製品化した。今後は、車載用途も含めて幅広い用途向けに製品展開を図っていく計画である。

Copyright © ITmedia, Inc. All Rights Reserved.

関連記事

ルネサス、電池の長持ちと長寿命化を実現するIC

ルネサス、電池の長持ちと長寿命化を実現するIC

ルネサス エレクトロニクスは2015年7月、リチウムイオン電池管理IC「RAJ240500」を開発し、サンプル出荷を開始したと発表した。電池残量計と充電機能を1チップに内蔵したことで、電池の使用時間を伸ばし、長寿命化を実現。タブレットPCやノートPCなどのモバイル機器市場へ展開する。 ローム、1200V/300A定格のフルSiCパワーモジュール

ローム、1200V/300A定格のフルSiCパワーモジュール

ロームは2015年4月、パワー半導体素子を全てSiC(炭化ケイ素)デバイスで構成したフルSiCパワーモジュールとして、定格1200V、300Aを実現した「BSM300D12P2E001」を2015年6月から量産出荷すると発表した。 安全動作領域が広い800mAリニアレギュレータ

安全動作領域が広い800mAリニアレギュレータ

リニアテクノロジーは、入力電圧範囲の広い800mAリニアレギュレータ「LT3088」の販売を開始した。入力電圧範囲は1.2〜36Vで、1本の抵抗で出力電圧を0〜34.5Vの範囲に設定できる。 入力電圧が4.6〜70Vの同期整流式降圧レギュレータ、サイズは3×4mm

入力電圧が4.6〜70Vの同期整流式降圧レギュレータ、サイズは3×4mm

マイクレル・セミコンダクタ・ジャパンは、ピン・機能互換性がある高電圧(HV)同期整流式降圧スイッチングレギュレータ製品の「MIC28511」「MIC28512」「MIC28513」を発売した。4Aの出力電流と4.6〜70Vまでの広範な供給電圧を提供する。