熟練の職人技が支える、パナソニックの補聴器製造現場:2019年で60周年を迎えた(3/4 ページ)

パナソニックの補聴器事業が、2019年に60周年を迎えた。創業者の一声から始まったという事業は、形や機能など同社ならではの技術力を生かして発展を続けており、近年はテレビと直接つながったり、スマートフォンアプリで操作が可能になったりと、時代に合わせた進化を遂げている。一方で、ユーザーそれぞれの耳穴に合わせたオーダーメイド品は、造形で3Dプリンタを使っているものの、その他作業はもっぱら熟練の技術者のノウハウに支えられているという。今回、その製造現場を取材してきた。

耳穴型のシリコン作成

まず、顧客の耳穴の型取りについては、販売現場の「相談員」と呼ばれる社員が、顧客のもとで専用のシリコンを使って行う。鼓膜の手前まで綿を入れた後、シリコンを入れて型を取るという形で、シリコンをゆっくり流し込んで15分くらいで固めて取るというのだが、この作業は、間違えると外科手術が必要になる場合もある作業であり、専門教育が必要という。

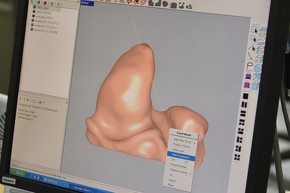

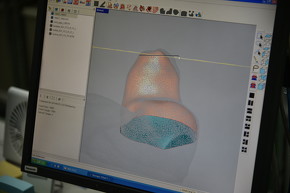

3DスキャンしCADで設計

次に、耳穴型のシリコンを3Dスキャンし、データをもとにCADで不要な部分を切り取って、シェルと呼ばれる補聴器本体の設計をする。表面の凹凸を削って滑らかにし、耳の中に接触しても痛くならないようにすると同時に、ハウリングをしないように耳の中の隙間もなくすという作業で、製造現場では、技術者が注文書を片手に、慣れた手つきで「不要な箇所」を削り落としていく様子を見ることができた。どうすれば耳の中に接触しても痛くならないか、どこを削れば隙間が無くなるか、といった点は、「培ってきた経験、ノウハウ」をもとに行うのだという。

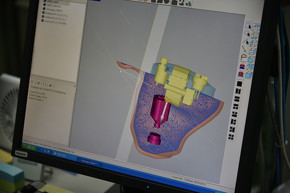

また、補聴器用ICやマイクの載った基板(マレーシアの工場でこの状態まで製造している)と、音を出すスピーカーの配置もここで設計する。シェルにスピーカーが当たるとハウリングの原因になるため、スピーカーとシェルを離したうえで、小型化のためできるだけ基板との距離を短くする。この全体の作業は、1件当たりおよそ30分程度となるという。

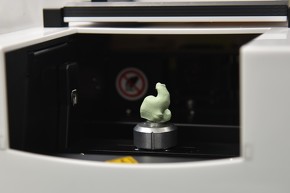

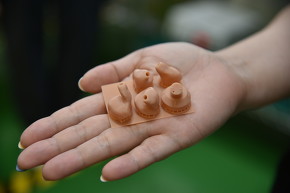

3Dプリンタで造形

次に、出来上がったCADデータをもとに、専用の3Dプリンタでシェルを造形する。このプリンタでは一度に最大4人分のシェルが30分程度で出来上がるという。現場では、補聴器用の樹脂がレーザー焼結によって徐々に積み上がっていく様子が確認できた。

Copyright © ITmedia, Inc. All Rights Reserved.