MEMSセンサー100個を1カ月で、日立の3Dプリント:集束イオンビームを活用

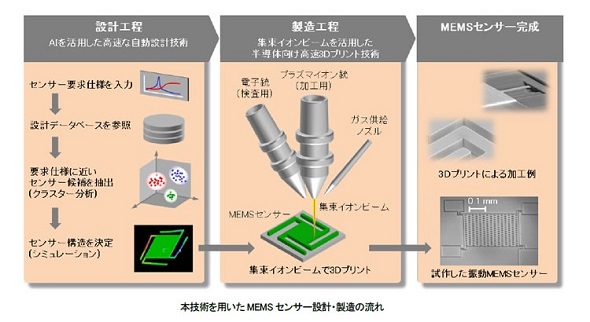

日立製作所は2017年2月、半導体向けの3Dプリント技術を開発し、MEMSセンサーの製造期間の短縮に成功したと発表した。人工知能(AI)を活用した高速な自動設計技術、集束イオンビーム(FIB)を活用した半導体向け高速3Dプリント技術を活用しているという。

FIB装置のイオン源にプラズマイオン源を活用

日立製作所は2017年2月、半導体向けの3Dプリント技術を開発し、振動や加速度などの計測に活用されるMEMSセンサーの製造期間を短縮したと発表した。同社の調べによると、MEMSセンサーを製造する一連の工程には、3カ月程度かかる。設計の修正と再製造を繰り返す場合も多く、数カ月から1年近くの期間を要していたという。

今回、同社が持つ100件以上のMEMSセンサー設計データから、要求仕様に近いセンサーの候補を抽出。その構造をベースにシミュレーションすることで、要求仕様を満たすセンサーの構造を決定する。抽出は人工知能(AI)のクラスタリングを用いて行い、シミュレーションはデータから構造と性能の相関を解析した結果に基づき行われる。

クラスタリングとは、異なる性質のものが混在した集団から、互いに似た性質を持つ集団を効率的に抽出する方法である。機械学習における、教師なし学習の一手法だ。

次に決定した設計図を基に、1000分の1mm以下の集束イオンビーム(FIB:Focused Ion Beam*)を照射し、微細なMEMSセンサーの構造を3Dプリントで形成する。分析用途で利用されてきたFIB装置は、MEMSセンサーの製造に利用するのが困難だった。

*)FIB:イオン源により発生したイオンビームを電界で加速し、静電レンズにより細く絞ったもの。このビームを試料上で走査することで、物質を削ったり、原料ガスを与えながらビームを当てた部分に物質を堆積させたりできる。

今回、日立ハイテクノロジーズおよび日立ハイテクサイエンスと共同開発し、FIB装置のイオン源にプラズマイオン源を用いることで、ビームの高出力化を実現した。加工速度を大幅に向上し、MEMSセンサーを短期間に製造することが可能になったとする。

同社では、工場のモーターやコンプレッサーなどの故障予兆検知を目的とした、20kHz以上の高い周波数の信号取得に特化した振動MEMSセンサーを試作。従来の半導体工場で製造した場合と同等の性能のセンサーを5日で設計し、1個当たり5時間で製造できたため、100個であれば1カ月で設計、製造可能であることを確認したという。

今後は、開発した技術を用いて多種多様なMEMSセンサーを提供するだけでなく、AIやビッグデータ処理も活用し「IoT社会をけん引していく」(同社)とコメントした。

Copyright © ITmedia, Inc. All Rights Reserved.

関連記事

財布に入れて持ち運び? 印刷技術で作ったラジオ

財布に入れて持ち運び? 印刷技術で作ったラジオ

産業技術総合研究所(産総研)フレキシブルエレクトロニクス研究センターは、「nano tech 2017」と併催の「プリンタブルエレクトロニクス 2017」(2017年2月15〜17日/東京ビッグサイト)で、財布に入れて持ち運びできるフレキシブルラジオを展示した。 チップ部品の実装も可能なフィルム型コネクター

チップ部品の実装も可能なフィルム型コネクター

日本航空電子工業は、「プリンタブルエレクトロニクス 2017」(2017年2月15〜17日/東京ビッグサイト)で、チップ部品の実装が可能なフィルム型コネクターを展示した。 ナノ酸化鉄、100GHz以上のミリ波も吸収

ナノ酸化鉄、100GHz以上のミリ波も吸収

東京大学、DOWAエレクトロニクス及び岩谷産業は、「nano tech 2017」で、高性能ハードフェライト磁石「イプシロン型ナノ酸化鉄」を参考展示した。 接着剤がいらないCNTシート、日本ケミコンが展示

接着剤がいらないCNTシート、日本ケミコンが展示

日本ケミコンは、「nano tech 2017 国際ナノテクノロジー総合展・技術会議」(2017年2月15〜17日/東京ビッグサイト)で、カーボンナノチューブ(CNT)を用いたシートなどを紹介した。製品の低抵抗化と長寿命化に貢献するという。 CNTをより安全で使いやすく、直径2mmの粒状に

CNTをより安全で使いやすく、直径2mmの粒状に

三菱商事が「nano tech 2017」で展示したカーボンナノチューブ(CNT)「Durobeads」は、直径が約2mmの粒状になっている。CNTを粒状にしたCNTパウダーは既にあるが、そうした従来品に比べて、粉じん飛散量が約700分の1と低いので、安全性が高く、より扱いやすいようになっている。 産総研、全固体リチウム二次電池を開発

産総研、全固体リチウム二次電池を開発

産業技術総合研究所(産総研)は、「nano tech 2017」で、ボタン型の小型全固体リチウム二次電池を参考展示した。