既存装置で、厚み5μmのセンサーを切り離し可能:プラモデルのように組み立てる

東京大学と産業技術総合研究所(産総研)の研究グループは、半導体工場にある既存の製造装置を用いて、極めて薄い半導体ひずみセンサーチップを基板から個別に切り離し、電子回路上に実装する技術を開発した。

切り離し部の機械構造設計を最適化

東京大学と産業技術総合研究所(産総研)の研究グループは2019年2月、半導体工場にある既存の製造装置を用いて、極めて薄い半導体ひずみセンサーチップを基板から個別に切り離し、電子回路上に実装する技術を開発したと発表した。

新たな技術を開発したのは、東京大学大学院新領域創成科学研究科の高松誠一准教授と伊藤寿浩教授、産総研集積マイクロシステム研究センターの山下崇博主任研究員と小林健研究チーム長らによる研究グループである。

半導体センサーチップは、半導体製造プロセスを用いて大量の素子を一括製造。その後に素子を1個ずつ切り離し組み立てる。従来の素子は300μmの厚みがあって硬く、一般的な切断装置(ダイシングソー)で切断しても、素子が壊れることはほとんどなかったという。ところが、屈曲可能なフレキシブルデバイスへ適用するには、センサーチップを数μmレベルの薄型にする必要があり、従来の切断装置や実装機を用いると素子が壊れる可能性があった。

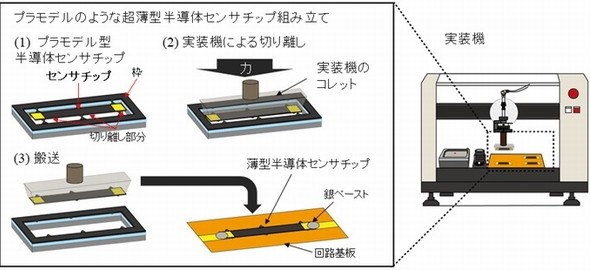

そこで研究グループは、厚みがわずか5μmの半導体ひずみセンサーチップを従来の装置で切断できるよう、センサーチップ側に大きな力が及ばないような機械構造設計を行った。プラモデルのパーツを枠から切り離すイメージである。新たな構造では、センサーと枠の間に切り離し部を設けた。これにより、弱い力でも枠から素子を簡単に切り離すことが可能となった。

具体的には、厚みが約400μmの枠を周りに設け、その内側に厚みが5μmで外形寸法が1×5mmの半導体ひずみセンサーチップを製造、このチップが細いはりで枠とつながっている構造だ。このはりが切り出し部分となる。

研究グループは、この切り出し部分に力が集中するような構造設計の方法を確立した。シミュレーションや実験の結果、切り出し部分が4本で幅20μmであれば、センサーチップはほぼ100%破損することなく切断、実装できることが分かった。それ以外の場合は、切り出し部分を中心にセンサーチップが破損する可能性が高いという。

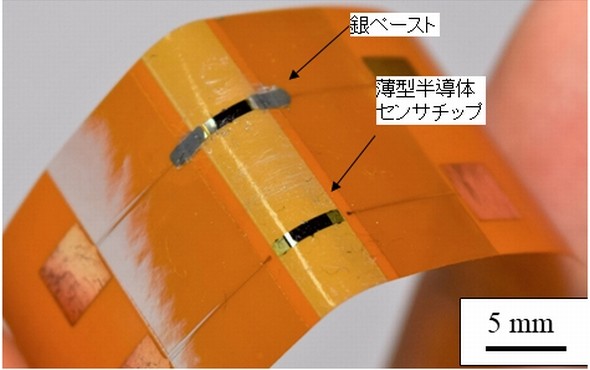

試作した半導体ひずみセンサーの特性も評価した。この結果、センサー感度指標「ゲージ率」は、100程度と高いことが分かった。基板を曲げた状態で半導体ひずみセンサーが機能することも確認した。

研究グループは、開発した手法を用いると、ウェアラブル機器やスマートウォッチに用いるセンサーなどを、より薄型で柔軟な基板に搭載することが可能になるとみている。

Copyright © ITmedia, Inc. All Rights Reserved.

関連記事

産総研、簡単な工程でCNT透明導電膜を作製

産総研、簡単な工程でCNT透明導電膜を作製

産業技術総合研究所(産総研)の研究グループは2019年1月、簡単な工程で高い導電率と耐久性を有するカーボンナノチューブ(CNT)透明導電膜の作製方法を開発した。 産総研、170GHzまで材料の誘電率を高精度に計測

産総研、170GHzまで材料の誘電率を高精度に計測

産業技術総合研究所(産総研)は、10G〜170GHzの広帯域にわたって、エレクトロニクス材料の誘電率を高い精度で測定できる技術を開発した。 産総研、産業廃水に含まれたCNTを簡便に除去

産総研、産業廃水に含まれたCNTを簡便に除去

産業技術総合研究所(産総研)は、次亜塩素酸化合物(NaClO)を用いてカーボンナノチューブ(CNT)を含む産業廃水から、CNTを簡便に除去する方法を開発した。 東大、低ノイズの有機トランジスタを作製

東大、低ノイズの有機トランジスタを作製

東京大学は、ノイズが極めて小さい有機トランジスタを作製することに成功した。安価で高感度のセンサーデバイス開発が可能となる。 長期間、皮膚に貼り付けて心電計測が可能に

長期間、皮膚に貼り付けて心電計測が可能に

理化学研究所(理研)は、極めて薄い有機太陽電池で駆動する「皮膚貼り付け型の心電計測デバイス」を開発した。 PET基板上にセンサーなど電子部品をはんだ付け

PET基板上にセンサーなど電子部品をはんだ付け

産業技術総合研究所(産総研)は、低耐熱性のプラスチック基板上に、センサー素子などの電子部品をはんだ付けすることができる、短時間はんだ溶融技術を開発した。