「世界初」の高熱伝導CNT接着シートを開発:車載パワーモジュール用放熱材料などに向け

富士通研究所は、最高100W/mKの高熱伝導性を実現したカーボンナノチューブ接着シートを「世界で初めて開発した」と発表した。電動自動車(EV)向け車載パワーモジュール用の放熱材料などとしての実用化が期待できる。

富士通研究所は2020年4月17日、最高100W/mKの高熱伝導性を実現したカーボンナノチューブ(CNT)接着シートを「世界で初めて開発した」と発表した。電動自動車(EV)向け車載パワーモジュール用の放熱材料などとしての実用化が期待できる。

高熱伝導性で期待されるカーボンナノチューブ

炭素原子から形成されたナノテクノロジー材料の一種であるCNTは、銅の約10倍の熱伝導性を持っており、シート化することで半導体素子などの熱源から熱を逃がす放熱材料としての活用が期待されている。富士通研究所は、2017年にはCNTを用いた高熱伝導シートを開発している。しかし、シート形状保持のため2000℃以上の超高温で焼成成形をする必要があることから、シートが硬くなってしまい凹凸の大きい材料同士の接合には向かないなど、その活用用途が限定されるという課題があった。

また、半導体素子周りでの利用の場合、素子の動作前後に発生する熱による変形に追随するように、半導体と熱を逃がすための冷却部をCNT放熱シートを介して接着させる必要がある。一般的にCNTに接着性を付与するためには、樹脂やゴムなどの粘着素材にCNTを混ぜ込んでシート化するような手法が用いられるが、これらの粘着素材の熱伝導率は低く、熱伝導性と接着性を両立させることが困難だった。

課題を解決した2つの新技術

今回、富士通研究所は、2つの新技術によってこれらの課題を解決。界面抵抗を含めた場合でも最高100W/mKと、極めて高い熱伝導率を示すCNT接着シートを「世界で初めて開発した」としている。

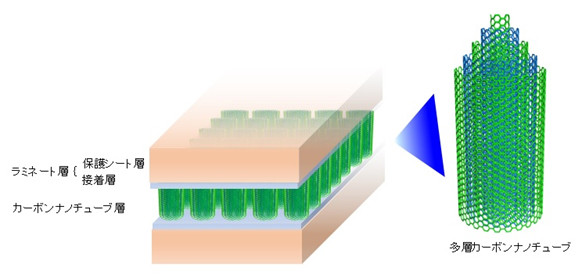

具体的には、まず保護シートと接着層の2層で構成したラミネート層がCNTの上下を保護する積層構造をとる「シートラミネート技術」を開発した。形状が崩れやすいCNTそのものをラミネート層で保護することによって安定させ、これまで難しかった裁断加工やハンドリングを容易にしたという。

さらに、同社が長年培ってきたCNTと樹脂の境界面における熱抵抗に関する知見を生かし、CNTの密度、樹脂の種類や厚み、接合条件といった3つ以上の相関パラメーターを最適化した「シート高熱伝導接合技術」を開発。この技術によってCNTの熱伝導性を損なうことなく、十分な接着性を保持したまま接合を行うことを可能にしている。

同社は、今回開発したシートを、インジウムを原料とする既存の放熱材料と界面抵抗も含めた実測値によって比較。その結果、最大で3倍の熱伝導率を確認したとしている。また、今回開発したシートは、接着層および保護層と一体でラミネート化されているため、「容易に裁断加工やハンドリングが可能かつ、接着を必要とする用途への展開が可能となる」としている。同社はこのシートの使用を、材料メーカーなどへライセンスしていくことで実用化を目指す方針だ。

Copyright © ITmedia, Inc. All Rights Reserved.

関連記事

高い熱伝導性を示す柔らかいゴム複合材料を開発

高い熱伝導性を示す柔らかいゴム複合材料を開発

産業技術総合研究所(産総研)と東京大学の研究グループは、ゴムのように柔らかで、金属に匹敵する高い熱伝導性を示す「ゴム複合材料」を開発した。 携帯機器の放熱技術と放熱部品

携帯機器の放熱技術と放熱部品

今回は、ロードマップ第2章第5節「サーマルマネジメント」から、「携帯機器における放熱技術と材料の動向」の概要を取り上げる。 パワーモジュールの放熱技術と材料

パワーモジュールの放熱技術と材料

今回は、ロードマップ第2章第5節の最初の項目である「サーマルマネジメント」から、「パワーモジュールにおける放熱技術と材料の動向」の概要を解説していく。 自動車用エレクトロニクスの放熱構造

自動車用エレクトロニクスの放熱構造

今回から、ロードマップ第2章第5節「新技術・新材料・新市場」を取り上げる。まずは、5節の最初の項目である「サーマルマネジメント」から紹介していこう。 ダイヤモンド基板で放熱性を大幅に向上したGaN-HEMT

ダイヤモンド基板で放熱性を大幅に向上したGaN-HEMT

三菱電機は2019年9月2日、単結晶ダイヤモンド放熱基板を用いたマルチセル構造のGaN-HEMTを開発したと発表した。Si基板やSiC基板を使う従来のGaN-HEMTに比べ、電力効率と出力密度が10%向上し、温度上昇は最大6分の1に抑えられたという。 相変化蓄熱部材で高い蓄熱密度と機械強度を両立

相変化蓄熱部材で高い蓄熱密度と機械強度を両立

産業技術総合研究所(産総研)の研究チームは、高い蓄熱密度と機械強度を実現できる「二酸化バナジウム相変化蓄熱部材」を開発した。