リチウムイオン電池がよみがえる 負極の再利用手法を開発:再生した電池は「新品同様」に

東芝は、リチウムイオン電池の酸化物負極を低コストかつ低環境負荷でリサイクルできる「ダイレクトリサイクル手法」を開発した。再生電極を用いた電池は、新品とほぼ同じ97%以上の活物質容量を持ち、充放電に伴う容量低下も新品と同等であることを確認した。

バージン材と比べ、カーボンフットプリントを最大85%低減

東芝は2024年11月6日、リチウムイオン電池の酸化物負極を低コストかつ低環境負荷でリサイクルできる「ダイレクトリサイクル手法」を開発したと発表した。再生電極を用いた電池は、新品とほぼ同じ97%以上の活物質容量を持ち、充放電に伴う容量低下も新品と同等であることを確認した。

東芝は、商用車に適した酸化物負極電池を開発している。黒鉛負極の電池に比べ、高出力で長寿命といった特長がある。しかも、酸化物負極は黒鉛に比べリサイクルがしやすいという。ただ、ダイレクトリサイクルを実現するには課題もある。それは、リサイクルプロセスにおける活物質の構造安定性である。

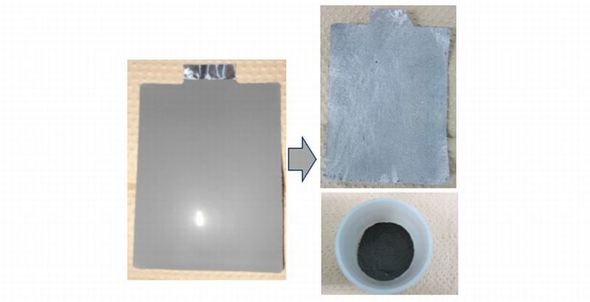

東芝が開発した酸化物負極粒子「ニオブチタン酸化物(NTO)」は、安定した活物質構造を持っている。このため、熱処理のみで活物質の特性を維持しつつ、負極中のNTOを接着するバインダー成分を分解し、集電箔から剥離、分離させることができる。

しかも、電極のリサイクル工程では低温で熱処理を行うことができ、回収した活物質は不純物成分を除去した後、そのまま再利用が可能だという。リサイクルのための環境負荷も小さい。

なお、今回リサイクルした「リサイクル材」は未使用の「バージン材」と比べ、カーボンフットプリント(CFP)を最大85%も低減できることが分かった。

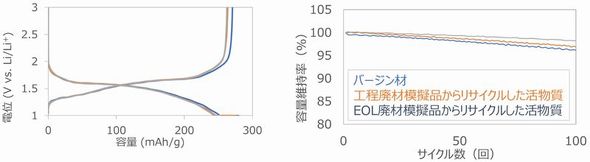

「バージン材」と「電池製造工程における廃材を模擬した電極からリサイクルした活物質」および、「EOL(End of Life)までの劣化を模擬した電池からリサイクルした活物質」の性能比較。左は活物質容量、右はサイクル特性[クリックで拡大] 出所:東芝

東芝は当面、製造工程で生じる電極の端材など、廃材をターゲットにリサイクル手法の確立に取り組む。その後は、市場から回収された廃電池のリサイクル材を再利用するための枠組みや、NTO負極セルを市場から回収してリサイクルする循環スキームを確立していく計画である。

Copyright © ITmedia, Inc. All Rights Reserved.

関連記事

GPSなしで太平洋を自律飛行も 東芝の慣性センサーモジュール

GPSなしで太平洋を自律飛行も 東芝の慣性センサーモジュール

東芝は、MEMS技術を用いて小型化し、同時に世界最高レベルの精度を実現した「慣性センサーモジュール」を開発した。このモジュールの精度は、航空機に搭載して太平洋航路をGPSなしで自律飛行できるレベルだという。東芝電波プロダクツは、新開発のジャイロセンサーを用い、小型の「可搬型ジャイロコンパス」を開発した。 650V耐圧の高速ダイオードタイプパワーMOSFET、東芝D&S

650V耐圧の高速ダイオードタイプパワーMOSFET、東芝D&S

東芝デバイス&ストレージ(東芝D&S)は、高速ダイオードタイプ(DTMOSVI(HSD))の「650V耐圧NチャネルパワーMOSFET」を発売した。データセンター向けスイッチング電源や太陽光発電パワーコンディショナー、EV充電スタンドなどの用途に向ける。 寄生発振抑制と高速スイッチングを両立、東芝のSiCモジュール

寄生発振抑制と高速スイッチングを両立、東芝のSiCモジュール

東芝デバイス&ストレージ(以下、東芝D&S)と東芝は、SiCーMOSFETを搭載したパワーモジュールの寄生発振を抑制する独自技術を開発した。【修正あり】 東芝D&S、SBD内蔵SiC MOSFETのオン抵抗を低減

東芝D&S、SBD内蔵SiC MOSFETのオン抵抗を低減

東芝デバイス&ストレージ(東芝D&S)は、高い信頼性と短絡耐久性を維持しながら、低オン抵抗を実現した「SBD内蔵SiC(炭化ケイ素)MOSFET」を開発した。深さの異なるバリア構造を導入することで実現した。 加賀東芝の300mm対応パワー半導体製造棟が完成 24年度下期に本格稼働

加賀東芝の300mm対応パワー半導体製造棟が完成 24年度下期に本格稼働

東芝デバイス&ストレージは2024年5月23日、加賀東芝エレクトロニクスで、300mmウエハー対応パワー半導体新製造棟(第1期)の竣工式を行った。本格稼働は2024年度下期を予定していて、フル稼働時にはパワー半導体の生産能力が2021年度比で2.5倍になる見込みだ。 半導体事業全般で技術開発や生産、販売なども、東芝との提携強化を狙うローム

半導体事業全般で技術開発や生産、販売なども、東芝との提携強化を狙うローム

ロームは2024年5月8日に開催した決算説明会で、東芝の半導体事業との業務提携強化に向けた協議を2024年6月に開始すると公表した。ローム社長の松本功氏は、すでに提携を進めるパワー半導体の製造に加え、半導体事業における研究開発や設計、調達、物流、販売といった幅広い分野での業務提携を目指す提案の概要および、シナジー効果を語った。