量産間近、酸化ガリウムパワーデバイス:京大発ベンチャーがCEATECで展示

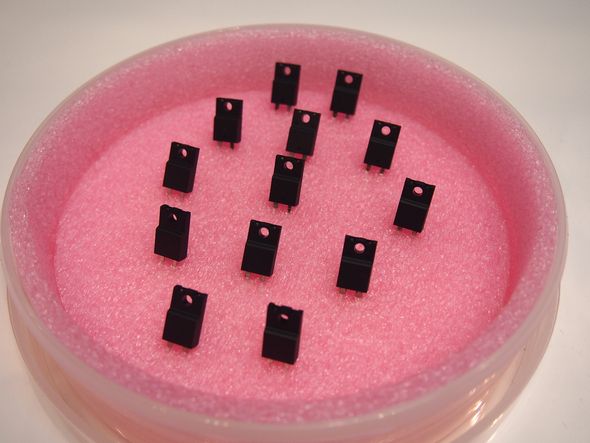

FLOSFIAは「CEATEC JAPAN 2017」で、酸化ガリウムSBD(ショットキーバリアダイオード)を展示している。2018年に、まずは月産30万個の規模で量産を始める予定だ。

2018年に量産開始

ついに、酸化ガリウムパワーデバイスの量産が始まる。

京都大学発のベンチャー企業であるFLOSFIA(フロスフィア)は、「CEATEC JAPAN 2017」(2017年10月3〜6日、幕張メッセ)で、量産間近の酸化ガリウムのSBD(ショットキーバリアダイオード)を展示している。2017年内にサンプル出荷を開始し、2018年に量産を開始する予定だ。

FLOSFIAの酸化ガリウムSBDは、耐圧600Vで出力電流が5A。パッケージはTO-220である。オン抵抗は0.1mΩcm2と、SiC-SBDの0.7mΩcm2に比べて86%低減したという。サンプルを用いて評価した変換損失は5.23%で、Siの9.75%、SiCの5.52%よりも低い。

次世代パワーデバイスの材料として、SiC、GaNの次に挙げられるのが酸化ガリウム(Ga2O3)だ。バンドギャップが5.3eVと、SiCの3.3eVに比べて高く、パワーデバイスとしての潜在能力は高いとされている。その反面、バンドギャップが高いが故に絶縁体ではないかとも考えられており、パワーデバイスとして動作するかどうかが研究開発の焦点となってきた。

FLOSFIAは、酸化ガリウムのパワーデバイスを開発することを目的の1つとして2011年3月に設立されたベンチャー企業である。京都大学の桂キャンパス内にオフィスを構える。

安価な基板、安価な製造法

次世代パワーデバイスのうち、現時点で最も市場規模が大きいのはSiCだが、電車や自動車で少しずつ採用が始まっているものの、爆発的な導入には至っていない。その理由の1つがコストだ。FLOSFIAの営業部 部長を務める井川拓人氏は、「SiC基板は、まだまだ高価で、なかなか気軽に使用できるコスト感ではない」と述べる。

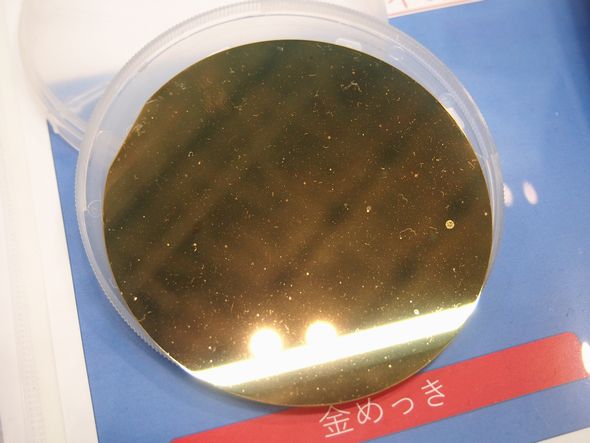

FLOSFIAのパワーデバイスで使用するのは、4インチのサファイア基板だ。これは、LEDなどで使用されていることから、高品質かつ安価(SiC基板に比較すると)な基板が量産されている。

FLOSFIAは、このサファイア基板に、京都大学が開発した薄膜形成技術「ミストCVD(化学気相堆積)法」を用いて単結晶薄膜を形成し、酸化ガリウムSBDを製造する。

ミストCVD法は、ミスト状態で原材料を投入し、そのミストを加熱して少しずつ気化させ、化学反応によって成膜していく手法である。京都大学工学部 電気電子工学科 教授の藤田静雄氏らの研究グループが中心となって開発した技術で、大気圧で成膜できるのが大きな特長だ。真空ポンプが不要なのでコストも低い。なお、藤田教授は、FLOSFIAと共同研究を行っている。

FLOSFIAは、酸化ガリウムSBDを量産する際、ミストCVD法を用いて成膜までを行い、その後の工程は外注する。初期の量産規模は、月産30万個を予定している。まずは、ノートPCのアダプターや白物家電のインバーター、オーディオなど、「SiCがまだ参入できていない領域を狙う」(井川氏)とする。「安価な基板と、ミストCVDという安価な製造法によって、SiC以上の性能のSBDを、SiCよりも低コストで提供できるようになる」(同氏)

もちろん、FLOSFIAは、SBDだけでなくパワーMOSFETの開発も進める。FLOSFIAは2016年9月、酸化ガリウムパワーデバイスのp層として利用可能な「コランダム構造酸化イリジウム(α-Ir2O3)」の作製に成功したと発表した。井川氏は「ノーマリーオフのパワーMOSFETを実現できる。酸化ガリウムSBDよりも全体的に2年遅れくらいのスケジュールで実用化できると見込んでいる」と述べた。

現在は、ほとんど市場が立ち上がっていない状態の酸化ガリウムパワーデバイスだが、2025年にGaN市場を抜くとの予測もある(関連記事:パワー半導体市場、2025年に酸化ガリウムがGaNを抜く)。実際、井川氏は学会などで発表される酸化ガリウム関連の論文の数が多くなっていると感じるという。FLOSFIAの酸化ガリウムSBDが、市場の立ち上がりをさらに加速する可能性は大いにある。

Copyright © ITmedia, Inc. All Rights Reserved.

関連記事

“他にないスライス技術”がSiCの生産効率を4倍へ

“他にないスライス技術”がSiCの生産効率を4倍へ

半導体製造装置メーカーであるディスコは、今までにない手法を用いたレーザー加工によるインゴットスライス手法「KABRA(カブラ)」プロセスを開発したと発表した。SiC(炭化ケイ素)ウエハー生産の高速化、取り枚数増を実現し、従来方式と比較して生産性を4倍向上させることが可能という。 ダイヤモンド半導体、実用間近か

ダイヤモンド半導体、実用間近か

ダイヤモンドが近い将来、半導体業界にとって“親友”のような存在になるかもしれない。米国の新興企業であるAkhan Semiconductorが、ダイヤモンド半導体を確実に実現できる見込みであることを明らかにした。 SiCパワー半導体が300℃でも動作する基板構造

SiCパワー半導体が300℃でも動作する基板構造

昭和電工と大阪大学の菅沼克昭氏が推進するプロジェクトは2016年7月19日、SiC(炭化ケイ素)パワー半導体が300℃の高温域においても安定的に動作する基板構造を開発したと発表した。 LEDを一新した「GaN」、次は電力を変える

LEDを一新した「GaN」、次は電力を変える

SiC(炭化ケイ素)と並んで次世代パワー半導体の旗手として脚光を浴びる「GaN」(窒化ガリウム)。しかし、実用化が進むSiCと比べて、GaNの開発は遅れているように見える。GaNを採用すると、SiCと同様に電力変換時の損失を低減できる。さらに、SiやSiCよりも高速なスイッチングが可能だ。これは電源の小型化に大いに役立つ。しかし、ノーマリーオフ動作が難しいという欠点もある。こちらは電源には向かない特性だ。GaNの長所を伸ばし、欠点をつぶす、このような開発が進んでいる。 基材や形状を選ばない非真空ドライめっき技術

基材や形状を選ばない非真空ドライめっき技術

ベンチャー企業のFLOSFIAは、京都大学が開発した薄膜形成技術「ミストCVD法」を発展させ、基材の種類や形状に関係なく金属薄膜を成膜できる非真空ドライめっき技術「ミストドライ めっき法」を開発した。10μm以下の表面形状にも成膜可能で、半導体素子などの電極への応用が見込まれる。 6インチSiCの量産化は2017年? GaNはどうなる

6インチSiCの量産化は2017年? GaNはどうなる

富士経済は、次世代パワー半導体の世界市場に関する調査結果を発表した。SiCは、6インチ基板への移行が進まず、本格的な量産は2017年以降にずれ込む可能性があるという。GaNは、量産化へのハードルが低くなり、耐圧600Vから1200Vクラスの領域で需要が増加するとした。