熊本大学、スプレー塗布で圧電デバイスを作製:ロボット全身に皮膚センサー

熊本大学は、「nano tech 2019」で、ゾルゲルスプレー法により多機能なフレキシブル圧電セラミックデバイスを作製する技術を紹介した。

耐熱1000℃で、超音波トランスデューサーにも期待

新エネルギー・産業技術総合開発機構(NEDO)は、「nano tech 2019」(2019年1月30日〜2月1日、東京ビッグサイト)で、「次世代センサー」「モビリティ」「材料・素材」「環境・エネルギー」の4分野に分けて、最先端の高機能材料やプリンテッドエレクトロニクス材料などを紹介した。

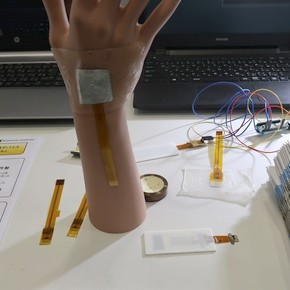

次世代センサーの展示コーナーでは、「次世代人工知能・ロボット中核技術開発」プロジェクトで、「ロボットの全身を被覆する皮膚センサーの確立と応用開発」に取り組む熊本大学が、ゾルゲルスプレー法により多機能なフレキシブル圧電セラミックデバイスを作製する技術を紹介した。

開発プロジェクトの先導研究では、人と触れ合うロボットへの適用を想定している。3次元自由曲面形状のロボット表面に皮膚センサーを被覆するため、圧電材料溶液をスプレーで塗布する技術を開発した。作製したセラミック圧電膜は多孔質のため柔軟性に優れ、耐熱性も最大1000℃を実現したという。

自由曲面に圧電デバイスを作製する工程でコア技術となるのが、ゾルゲルスプレー法である。熊本大学では、圧電ゾルゲル溶液と外部から調達した圧電セラミック粉体を混合し、スプレーガンでこれをロボット表面やフレキシブル基板などに塗布する。1度の塗布で約10μmの厚みとなる。これを繰り返し行うことで感圧センサーや超音波トランスデューサーなど、用途に適した膜厚を作製することができるという。

スプレーガンは自動車の製造ラインで用いられるような塗装ロボットを利用でき、大面積や球体形状などであっても、均一な膜を効率よく塗布できるという。また、材料の完全非鉛化に成功するなど、環境負荷も軽減した。さらに、レアアース以外の材料を用いることも検討中だという。

圧電センサーから信号を取り込むための回路も開発済みである。既にパートナー企業と協力し、外装にシリコーンなどを用いたフレキシブル圧電センサーなどの試作品を用意した。耐熱を最大1000℃に引き上げたことで、これまで不可能だった高温環境の製造ラインにおける配管検査/常時モニタリングなどに向けた超音波トランスデューサーの問い合わせが増加しているという。

Copyright © ITmedia, Inc. All Rights Reserved.

関連記事

リコー、リチウムイオン二次電池を印刷で製造

リコー、リチウムイオン二次電池を印刷で製造

リコーは、「nano tech 2019」で、インクジェット技術を用いてリチウムイオン二次電池を製造する技術などを紹介した。ウェアラブルデバイスなどに向けて自由な形状の電池を製造することができる。 2023年までに量子コンピュータの実用化を目指すNEC

2023年までに量子コンピュータの実用化を目指すNEC

NECは、2023年までに、1ミリ秒と長いコヒーレント時間を持つアニーリング型量子コンピュータ(量子アニーリングマシン)を本格的に実用化すべく、開発を進めている。 低温焼結性の銅ナノ粒子を低環境負荷で合成

低温焼結性の銅ナノ粒子を低環境負荷で合成

東北大学と三井金属鉱業の研究グループは、低温焼結性の銅ナノ粒子を極めて低い環境負荷で合成できるプロセスを新たに開発した。次世代パワーデバイスの接合などを安価な銅ナノペーストで行うことが可能となる。 発電と蓄電の機能を併せ持つ熱電バッテリー

発電と蓄電の機能を併せ持つ熱電バッテリー

東北大学は、温度差で発電し蓄電機能も併せ持つ、新たな原理の「熱電バッテリー」を開発した。IoT(モノのインターネット)用センサーなどのバッテリーフリーを可能とする技術として期待される。 NEDOら、赤色透明の酸素生成光電極を開発

NEDOら、赤色透明の酸素生成光電極を開発

新エネルギー・産業技術総合開発機構(NEDO)と人工光合成化学プロセス技術研究組合(ARPChem)は、窒化タンタル光触媒を用いた赤色透明の酸素生成光電極を、東京大学とともに開発した。水の分解反応による水素/酸素製造において、太陽光エネルギー変換効率5.5%を達成した。 NEDO、AIエッジ・次世代コンピューティング事業を開始

NEDO、AIエッジ・次世代コンピューティング事業を開始

新エネルギー・産業技術総合開発機構(NEDO)は2018年4月20日、「AIチップ・次世代コンピューティングに関する研究開発事業」を新たに開始すると発表した。同事業により、AIエッジチップや次世代コンピューティング分野で国内の研究開発を促進し、日本の情報産業再興を目指すという。