東京工大ら、圧電体膜を240℃の低温で作製:高電圧を印加する分極処理は不要

東京工業大学らの研究グループは、水熱法を用いてニオブ酸カリウムナトリウムの膜を、240℃と比較的低い温度で作製することに成功した。高電圧処理が不要なため、大きい面積で複雑な形状にも対応でき、窒化物膜に匹敵するセンサー性能定数を達成している。

センサー性能定数は窒化物膜に匹敵

東京工業大学と上智大学、東北大学金属材料研究所、大阪府立大学らの研究グループは2020年10月、水熱法を用いて圧電体の1つであるニオブ酸カリウムナトリウムの膜を、240℃と比較的低い温度で作製することに成功したと発表した。高電圧処理が不要なため、大きい面積で複雑な形状にも対応でき、窒化物膜に匹敵するセンサー性能定数を達成している。

圧電体は、機械的エネルギーと電気的エネルギーを変換する機能を持った材料で、圧力センサーや振動で発電するエナジーハーベスタ(振動発電機)などに用いられている。ところが、これまでの圧電体は、性能を向上させるため仕上げの工程で「分極処理」を行っていた。この処理は高電圧を加える必要があり、その影響で大面積になるほど絶縁破壊の数が増えていた。

圧電体は大きくたわむと発電電力も大きくなる。また、圧電体の膜厚が厚いほど、出力電圧は大きくなり、整流時の損失を低減できることが分かっている。ところが、これまでの成膜方法だと、600℃以上の高温プロセスが必要となり、冷却工程で膜が割れるなど品質面での大きな課題もあった。

研究グループは今回、高圧鍋を用いる水熱法で、ニオブ酸カリウムナトリウム膜を作製した。この時の作製温度は240℃で、従来方法に比べると半分以下である。しかも、作製した膜は内部に存在するプラスとマイナスの方向がそろっており、製造したデバイスでは、高電圧を加える分極処理が不要となった。

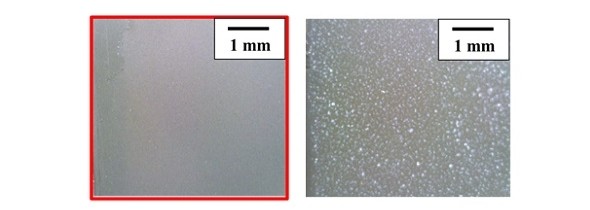

水熱法を用いたことで、高電圧印加による絶縁破壊の問題を解決し、大面積化が容易となった。また、作製温度を下げたことで膜厚を最大22μまで厚くしても、膜が割れることはなかったという。

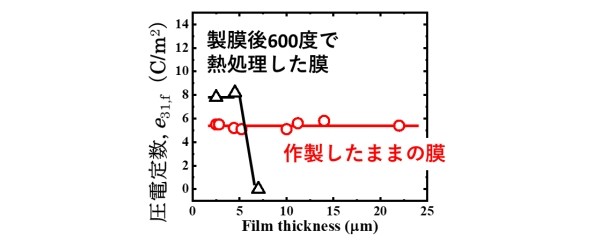

作製した膜の圧電定数(e31,f)は、これまで報告されてきたニオブ酸カリウムナトリウムとほぼ同じ値で、膜厚を厚くしても最大22μmまでは安定していることを確認した。

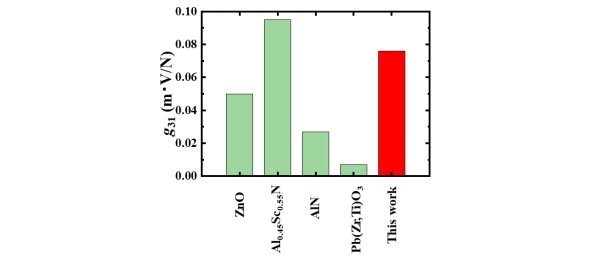

さらに、作製した膜のセンサー性能定数(g31)を測定したところ、0.073Vm/Nという高い値を示した。この値は、酸化物材料の圧電体としては最高値であり、窒化物材料で高い値を示すSc置換窒化アルミニウム(AlN)に匹敵するという。

しかも、今回作製したニオブ酸カリウムナトリウムは、Sc置換窒化アルミニウムに比べ約10倍の誘電率であり、回路設計も含めセンサー応用に適しているという。

Copyright © ITmedia, Inc. All Rights Reserved.

関連記事

窒化アルミニウムスカンジウム薄膜、強誘電性示す

窒化アルミニウムスカンジウム薄膜、強誘電性示す

東京工業大学らの研究グループは、膜厚が10nm以下の窒化アルミニウムスカンジウム薄膜を作製。これまでより高い強誘電性を有することが確認された。 有害元素を含まないハロゲン系青色発光体を開発

有害元素を含まないハロゲン系青色発光体を開発

東京工業大学は、有害元素を含まない「ハロゲン系青色発光体」を新たに開発したと発表した。この発光体は発光効率(PLQY)が95%と極めて高く、大気安定性にも優れている。 新手法の酸化膜形成でSiC-MOSFETの性能が10倍に

新手法の酸化膜形成でSiC-MOSFETの性能が10倍に

SiCパワー半導体で30年来の課題となっていた欠陥の低減が、大きく前進しようとしている。京都大学と東京工業大学(東工大)は2020年8月20日、SiCパワー半導体における欠陥を従来よりも1桁低減し、約10倍の高性能化に成功したと発表した。 東工大ら、「p型透明超伝導体」を初めて実現

東工大ら、「p型透明超伝導体」を初めて実現

東京工業大学と東北大学は共同で、低温では超伝導体となる「層状ニオブ酸リチウム(LiNbO2)」が、常温で「p型透明導電体」になることを発見した。 東北大とローム、GaN FET構造で量子ドットを観測

東北大とローム、GaN FET構造で量子ドットを観測

東北大学とロームの研究グループは、窒化ガリウム電界効果トランジスタ(GaN FET)構造で、量子ドットが形成されることを観測した。半導体量子ビットや量子センサーへの応用、材料内のミクロな不純物評価などへの活用が期待される。 東北大、暗所でも発電する常温発電デバイス開発

東北大、暗所でも発電する常温発電デバイス開発

東北大学は、周囲の温度変化を利用して発電する「常温発電デバイス」を開発した。IoT(モノのインターネット)センサーと組み合わせることにより、暗所でもバッテリーレスで情報収集が可能となる。