パナソニック、車載用パワーチョークコイルを開発:従来に比べ損失を半減、耐圧は2倍

パナソニック インダストリアルソリューションズ社は、低損失磁性材料を用いた面実装タイプの車載用パワーチョークコイル(直噴エンジン駆動回路用コイル)を開発、2021年2月より量産を始める。従来製品に比べ損失電力を半減し、耐圧を2倍とした。

面実装タイプで、体積は従来製品に比べ40%削減

パナソニック インダストリアルソリューションズ社は2020年12月、低損失磁性材料を用いた面実装タイプの車載用パワーチョークコイル(直噴エンジン駆動回路用コイル)を開発、2021年2月より量産を始めると発表した。従来製品に比べ損失電力を半減し、耐圧を2倍とした。

ガソリン車やディーゼル車、ハイブリッド車など内燃機関(エンジン)を搭載した車両では、完全燃焼による排ガス特性の向上を目指している。このため、燃料を高圧でシリンダー内に直接噴射する直噴エンジンが注目されている。

完全燃焼に向けては、インジェクター(燃料供給装置)の高圧化や多段噴射化、リーンバーン制御といった対策が行われている。このため、インジェクター昇圧用コイルにも、損失が小さく高耐圧といった特性が要求されているが、これまでは十分に対応しきれていなかったという。もちろん、車載用途として厳しい振動条件や高温動作、大電流への対応などもクリアする必要がある。

そこで今回、独自の金属磁性材料を用いたメタルコンポジット材料をベースに大電流、低損失で高耐圧の磁性材料を新たに開発した。この材料を用いた車載用パワーチョークコイルは、損失電力を1.5Wに抑え、同社従来製品の半分とした。耐圧は125V以下で従来製品の2倍にまで高めた。

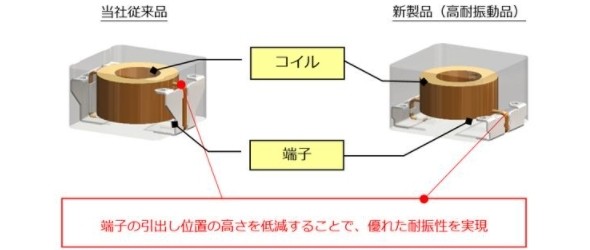

新製品はインダクタンスが40μH、直流抵抗は41.0mΩ(20℃)、定格電流は5.9Aである。外形寸法は12.5×12.5×8.0mmと小さく、同社従来製品に比べて体積を40%も削減した。また、独自の巻き線技術と成型技術によって、端子の引き出し位置を従来の半分の高さとし、実装基板に近づけたことで30G以下の耐震性を実現した。このため、従来のような接着剤による振動補強は不要となり、実装工程を合理化できるという。

同社は今後、形状やインダクタンス、直流抵抗、定格電流などが異なる製品をシリーズ化していく予定である。

Copyright © ITmedia, Inc. All Rights Reserved.

関連記事

全固体電池内部のリチウムイオン移動抵抗を可視化

全固体電池内部のリチウムイオン移動抵抗を可視化

パナソニックは、ファインセラミックスセンター(JFCC)および、名古屋大学未来材料・システム研究所と共同で、全固体電池の充放電中におけるリチウムイオンの動きを、ナノメートルの分解能でリアルタイムに観察する技術を開発した。 パナソニック、新TOF方式距離画像センサーを開発

パナソニック、新TOF方式距離画像センサーを開発

パナソニック インダストリアルソリューションズ社は、アバランシェフォトダイオード(APD)画素を用いた新型TOF(Time-of-Flight)方式距離画像センサーを開発した。 パナソニック、バッテリーマネジメント技術を開発

パナソニック、バッテリーマネジメント技術を開発

パナソニック インダストリアルソリューションズ社は、機器に搭載したままでリチウムイオン電池の残存価値を評価できるバッテリーマネジメント技術を、立命館大学理工学部福井研究室と共同で開発した。 ガラス製マイクロ化学チップ、低コストで大量生産可能に

ガラス製マイクロ化学チップ、低コストで大量生産可能に

パナソニックとマイクロ化学技研は2019年11月6日、ガラスモールド工法によってマイクロ流路チップの量産を可能にする技術を開発した、と発表した。従来の10分の1のコストで月産数万枚を量産できるといい、2020年度の量産対応を目指す。