量産に適した方法で大面積調光デバイスを開発:可視光と近赤外光を制御

産業技術総合研究所(産総研)は、東芝マテリアルや東レエンジニアリング、林テレンプと共同で、可視光と近赤外光を遮ることができる調光デバイスを、大きな面積で作製する方法を開発した。光と熱の出入りを制御できる自動車用調光窓などの用途に向ける。

自動車や住宅などの生活空間を、安全かつ快適に

産業技術総合研究所(産総研)ナノ材料研究部門ナノ粒子機能設計グループの田嶌一樹主任研究員らは2020年1月、東芝マテリアルや東レエンジニアリング、林テレンプと共同で、可視光と近赤外光を遮ることができる調光デバイスを、大きな面積で作製する方法を開発したと発表した。自動車や住宅において光と熱の出入りを制御する調光窓などの用途に向ける。

調光デバイスは、電圧を印加することで光学特性を切り替えることができる。産総研はこれまで、調光材料の一つである「プルシアンブルー型錯体ナノ粒子」を溶媒に分散させてインク化し、これを塗布した調光デバイスを作製してきた。ところが、これまでの塗布方法などでは、均一に塗布できる面積は約100×100mmが限界であった。インク材料が飛び散るなど使用効率も低かったという。

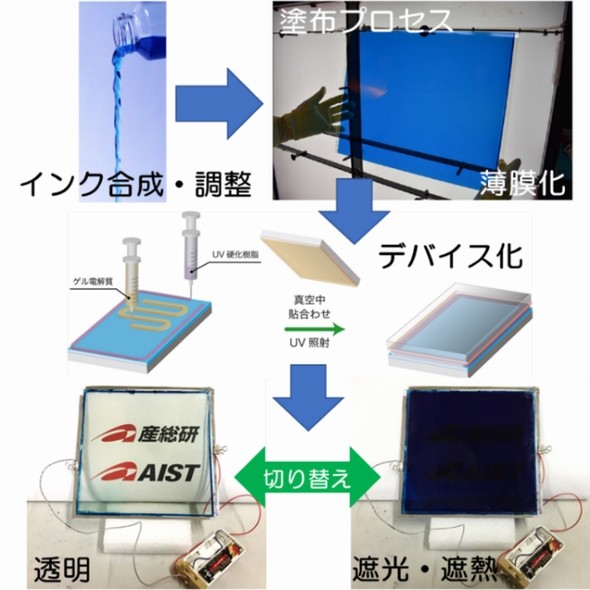

今回の研究では、プルシアンブルー型錯体ナノ粒子のインクを塗布したガラスに加え、東芝マテリアルが高い製造技術を有する酸化タングステンナノ粒子のインクを塗布したガラスを用い、これらを貼り合わせた。具体的には「透明基材」「透明電極」「調光層1」「電解質」「調光層2」「透明電極」「透明基材」という構造である。これによって、従来の調光層だけでは対応できなかった「コントラスト」や「近赤外光の制御」といった課題を解決した。

大画面への対応として、従来のマグネトロンスパッタ法やスピンコート法ではなく、東レエンジニアリングが保有するスリットコーター技術を適用した。このため、塗布するインクも濃度や粘度、成分などを調整し、スリットコーター向けに最適化し、370×470mm(G2サイズ)への塗布を可能にした。

この方法は生産性も高い。G2サイズの基材で1枚当たりの成膜時間が5〜20秒だという。また、膜厚1μmで全面に膜を付けた場合、膜厚のばらつきは3%以下であった。材料の使用効率は99%以上を達成したという。

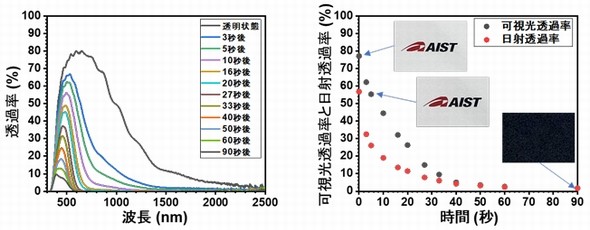

研究グループは、試作した調光デバイスを評価した。両側の透明電極間に電圧1.2Vを印加すると、調光デバイスは無色透明から濃紺色に変化した。電圧−0.8Vを印加すると、濃紺色から無色透明に戻った。さらに、林テレンプが開発したデバイスの封止構造や電解質、組み立て技術を用いて、調光デバイスの大画面化を図った。デバイスを駆動するための専用電源も開発した。これによって、1.5Vと乾電池程度の電圧を印加しても、調光デバイスの光学特性を切り替えることが可能となった。

なお、透過スペクトル測定に用いたデバイスは、G2サイズの成膜基板から切り出して作製したもので、外形寸法は100×100mmである。電圧を印加して5秒後に、可視光透過率は77%から55%に、日射透過率は57%から26%へと変化した。可視光の透過率をある程度保った状態で近赤外光(熱線)を選択的に遮ることができた。60秒後には可視光透過率が1.8%へ、日射透過率は1.6%へと変化した。

研究グループによれば、開発した塗布プロセスは樹脂フィルムへの適用も可能である。さらに、材料の組成や構造を変えることで色相や遮光、遮熱性を選択することができるという。

Copyright © ITmedia, Inc. All Rights Reserved.

関連記事

温度変化で透明度が替わる液晶複合材料を開発

温度変化で透明度が替わる液晶複合材料を開発

産業技術総合研究所(産総研)らの研究グループは、温度が変化すると透明度が切り替わる液晶複合材料を開発した。全透過光量を制御することも可能で、省エネ窓ガラスなどへの応用を見込む。 産総研と東大、AI機能付きDASチップの開発加速

産総研と東大、AI機能付きDASチップの開発加速

産業技術総合研究所(産総研)エレクトロニクス・製造領域は、東京大学浅野キャンパス内に、「産総研・東大AI(人工知能)チップデザインオープンイノベーションラボラトリ」(AIDL)を、東京大学大規模集積システム設計教育研究センター(VDEC)と共同で設立した。 産総研、グラフェン1枚の格子振動を計測

産総研、グラフェン1枚の格子振動を計測

産業技術総合研究所(産総研)は、最高レベルの空間分解能とエネルギー分解能を備えた電子顕微鏡を開発し、原子の振動(格子振動)を波として計測する手法を開発した。 産総研、自然冷却型有機熱電モジュールを開発

産総研、自然冷却型有機熱電モジュールを開発

産業技術総合研究所(産総研)は、比較的低温の熱源から電力を得ることができる小型軽量の自然冷却型有機熱電モジュールを開発した。 産総研、ダイヤモンド基板とSi基板を直接接合

産総研、ダイヤモンド基板とSi基板を直接接合

産業技術総合研究所(産総研)は、化学薬品による処理と低温加熱だけでダイヤモンド基板とシリコン(Si)基板を直接接合できる技術を開発した。 SEMでの元素分析を10nm以下の空間分解能で実現

SEMでの元素分析を10nm以下の空間分解能で実現

産業技術総合研究所(産総研)は、走査型電子顕微鏡(SEM)中で行うエネルギー分散型X線分光法(EDS)計測を用いた元素分析において、これまでより2桁以上も高い空間分解能で可視化する技術を開発した。