2枚の半導体ダイを積層しながら、1.1mmと薄いフォトダイオードを実現:福田昭のデバイス通信(248)(2/2 ページ)

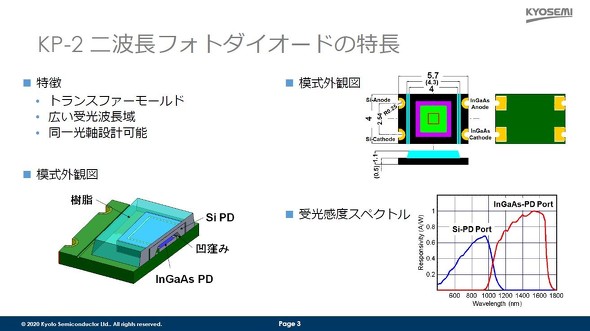

前回に続き、京都セミコンダクターが発表した赤外線フォトダイオード(PD)「KPMC29(KP-2 Two-tone PD)」について解説する。今回は、同製品の特長と構造を説明したい。

Si PDダイにへこみを形成してInGaAs PDダイにかぶせる

新製品「KPMC29(KP-2 Two-tone PD)」で特に注目すべきは、表面実装型であることと、高さが1.1mmしかないことだ。モバイル機器やウェアラブル機器などの容積が限られた電子機器にも、組み込みやすい。

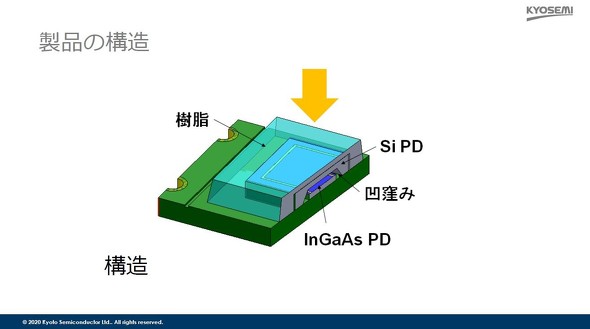

高さを1.1mmと低くできたのは、Si PDダイの裏面にへこみを形成し、そのへこみにInGaAs PDダイが納まるような構造を開発したからだ。半導体部分の厚みは、実質的にSiダイだけになる。Siダイ全体を樹脂でモールドしても、パッケージ基板を含めた厚みは1.1mmで済む。パッケージ基板の厚みは0.5mmなので、PDとモールド樹脂の厚みは合計で0.6mmしかない。

開発した赤外線フォトダイオード「KPMC29(KP-2 Two-tone PD)」の構造図。黄色い矢印は光の入射方向。1100nmよりも短い波長の光をSi PDは吸収し、それより長い波長の光はSi PDダイを透過してInGaAs PDに入射する。出典:京都セミコンダクター(クリックで拡大)

安価なワイヤボンディング技術でコストを低減

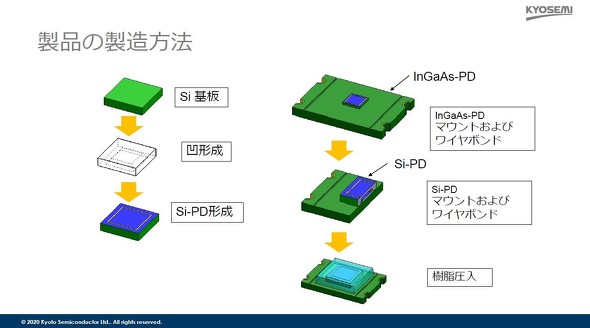

以下は製造工程を簡単に説明しよう。Siダイの裏面にまず、へこみを作る。それからSiダイの表面にpin接合を不純物拡散によって形成し、フォトダイオード(PD)とする。並行してInGaAsダイにpin接合を不純物拡散によって形成し、フォトダイオードとする。

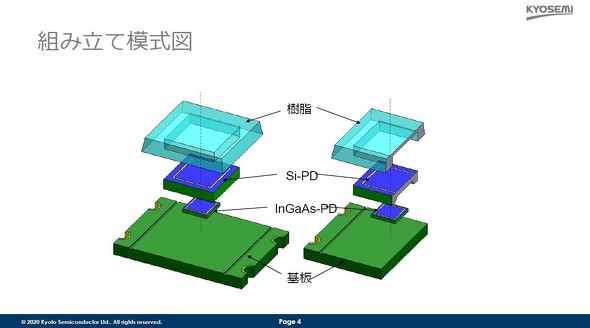

そしてパッケージ基板にInGaAs PDダイをマウントし、ワイヤボンディングによって外部電極と電気的に接続する。次にSi PDダイをマウントする。ここで留意すべきなのは、Si PDダイ裏面のへこみはInGaAs PDダイだけでなく、追加されたボンディングワイヤも収容していることだ。へこみの形状設計とボンディングワイヤの形状設計が重要であることが分かる。

Si PDダイをマウントした後は、ワイヤボンディングでSi PDダイとパッケージ基板の外部電極を接続する。それからモールド樹脂によって全体を封止する。

開発した赤外線フォトダイオード(PD)の組み立て模式図。パッケージ基板の上にInGaAs PDダイを載せ、その上にSi PDダイをかぶせる。さらに、モールド樹脂で封止する。出典:京都セミコンダクター(クリックで拡大)

⇒「福田昭のデバイス通信」連載バックナンバー一覧

Copyright © ITmedia, Inc. All Rights Reserved.

関連記事

京都セミコンダクター、高さがわずか1.1mmで波長範囲の広い赤外線フォトダイオードを製品化

京都セミコンダクター、高さがわずか1.1mmで波長範囲の広い赤外線フォトダイオードを製品化

京都セミコンダクターが、受光波長範囲が広く、高さが1.1mmと薄型の赤外線フォトダイオード(PD)を製品化した。同製品を、PDの解説と併せて紹介する。 シリコンフォトニクスの光検出器

シリコンフォトニクスの光検出器

今回は、光信号を電気信号に変換する「光検出器」について解説するとともに、ゲルマニウム光検出器の試作品について動特性を示す。 電気通信と光通信の境界

電気通信と光通信の境界

データセンターで信号伝送を担うのは、銅ケーブル(電気通信)と光ファイバーケーブル(光ファイバー通信)だ。今回は、この2つにおける通信速度と通信距離の関係や、光ネットワークの帯域を向上する上で鍵となる技術を解説する。 情報社会の大いなる“裏方”、光伝送技術

情報社会の大いなる“裏方”、光伝送技術

地球上に、網の目のごとく張り巡らされている光ファイバーネットワークなど、光通信は、われわれの生活に身近な技術である。だが、専門外の技術者にとっては「難しそうで近寄りがたい分野」だと思われているようだ。この連載では、おさえておきたい光伝送技術の基礎と現在のトレンドを分かりやすく解説していく。 2019年のアナログIC売上高、上位9社が前年比減に

2019年のアナログIC売上高、上位9社が前年比減に

IC Insightsは2020年5月28日(米国時間)、2019年のアナログIC売上高ランキングを発表した。それによると、2019年のアナログICの世界市場は552億米ドルで、そのうち上位10社が62%(342億米ドル)を占めるという。10社のうち9社は、アナログIC売上高が2018年に比べるとマイナスになっている。