ダイボンディングと電極ボンディングで半導体チップを外部とつなぐ:福田昭のデバイス通信(444) 2022年度版実装技術ロードマップ(68)(2/2 ページ)

今回は、第3章第4節第4項(3.4.4)「ダイボンディングおよび電極ボンディング技術」の概要を説明する。

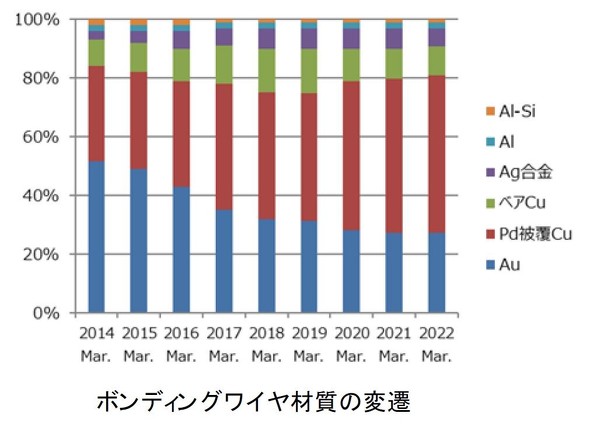

ボンディングワイヤーはAuからCuへの置き換えが進む

「電極ボンディング」工程とは通常、シリコンダイ(半導体チップ)の入出力電極(電極パッド)とパッケージの内部電極を電気的に接続する工程を指す。主要な電極ボンディング技術には大別すると「ワイヤーボンディング」と「フリップチップボンディング」がある。

ワイヤーボンディングでは金属のワイヤーによってシリコンダイの電極とパッケージ内部の電極を接続する。ワイヤーの金属には金(Au)、銀(Ag)、銅(Cu)が多く使われている。10年ほど前(2014年)にはAuワイヤーが全体のおよそ半分を占めていた。Auワイヤーは元々、価格が高いという弱点を抱えていたが近年のAu価格高騰によって採用を控える動きが進み、2022年には30%弱にまで減少した。

代わって採用を増やしたのが、パラジウム(Pd)で表面を覆ったCuワイヤー(PCC:Pd Coated Cu Wire)である。2014年には30%弱だったのが2022年には50%を超えるまでにシェアを増やしてきた。Cuワイヤーの地金価格はAuのおよそ10分の1と低い。パラジウムコートによるコスト上昇を含めても、Auワイヤーよりコストは少なくて済む。

Cuワイヤーの利点はまだある。導電率、熱伝導率、機械的強度のいずれもCuがAuよりも高い。またシリコンダイの電極パッドはふつう、アルミニウム(Al)であり、Alパッドとワイヤー金属との金属間化合物が成長してボンディングの長期保存信頼性を損ねることがある。CuとAlの金属間化合物成長速度は、AuとAlの金属間化合物成長速度よりも遅い。

Cuワイヤーの欠点は、酸化しやすいこととイオン化しやすいことだ。ボンディング工程は不活性雰囲気あるいは還元性雰囲気で実施する必要がある。また異物の混入によるイオンマイグレーションが生じることがある。モールド樹脂工程での異物混入を防ぐ工程管理が重要となる。

これらの欠点を緩和するのがCuワイヤーへのPdコートである。ワイヤーのコストは上昇するものの、ワイヤーボンディング装置やモールド樹脂封入装置などへの投資負担は軽くなる。実際にCuワイヤーの大半は、PdをコートしたPCCとなっている。

AgワイヤーはAuワイヤーと類似の柔らかさと、Cuワイヤーに近い地金コストを備える。Cuワイヤーはやや硬いためにボンディングパッド(シリコンダイの電極パッド)下部への損傷に配慮しなければならない。Agワイヤーはパッド下部損傷の恐れが少なく、なおかつ地金コストがAuの2割程度(直径25μmの場合)と低い。さらにCuに比べると酸化しにくい。

またAgワイヤーは可視光の反射率が高いので、発光ダイオード(LED)の電極ボンディングではAuワイヤーに比べると輝度の低下が少なくて済む。ただしAgワイヤーにはCuと同様にイオン化しやすい、Agは大気中に含まれる硫黄(S)と反応しやすいといった弱点がある。工程管理や信頼性確認などをあらかじめ実施しておくことが望まれる。

薄型小型のパッケージを実現するフリップチップボンディング

フリップチップボンディングでは、シリコンダイ(半導体チップ)の電極パッドに球状あるいは円柱状のバンプを搭載し、パッケージ基板やフレキシブルプリント基板、多層プリント基板(部品内蔵基板)、中間基板(インターポーザ)などの電極(普通はCu電極)にバンプを介してシリコンダイを接続する。なおフリップチップボンディングではその仕組みから、ダイボンディングに相当する工程は省かれることになる。

フリップチップボンディングの特徴は実装面積の少なさと薄さにある。ワイヤーボンディングに比べると接続に必要な面積が小さく、ボンディングの高さが低い。薄型小型のパッケージングに適する。バンプには、はんだボールや銅(Cu)ピラー、金(Au)スタッドバンプなどがある。バンプの形成手法は、電解めっきが主流となっている。

フリップチップボンディングの課題は、接続コストがワイヤーボンディングとダイボンディングの組み合わせに比べて高いことだ。接続構造は複雑であり、バンプ以外にUBM(Under Bump Metal)層、はんだキャップ層などを必要とする。さらに、封止材(アンダーフィル材)が必須である。シリコンと樹脂基板では熱膨張係数にかなりの差があり、使用環境の温度サイクルによって応力が発生する。封止材は応力の緩和によってバンプおよび電極の損傷を防ぐという極めて重要な役割を担う。

⇒「福田昭のデバイス通信」連載バックナンバー一覧

Copyright © ITmedia, Inc. All Rights Reserved.

関連記事

回路形成済みウエハーの裏面研削とダイシング

回路形成済みウエハーの裏面研削とダイシング

今回は第3章第4節第3項(3.4.3)「ウエハ(チップ)薄型化技術とウエハハンドリング」の概要を説明する。第3項は、裏面研磨技術、ウエハーダイシング技術、DBG(Dicing Before Grinding)プロセスの3つで構成される。 半導体チップの高密度3次元積層を加速するハイブリッド接合

半導体チップの高密度3次元積層を加速するハイブリッド接合

今回から、第3章第4節(3.4)「パッケージ組立プロセス技術動向」の内容を紹介する。本稿では、ハイブリッドボンディングを解説する。 エリアアレイ表面実装パッケージ(BGA)のロードマップ

エリアアレイ表面実装パッケージ(BGA)のロードマップ

今回は、第3章第3節第10項(3.3.10)「その他の表面実装パッケージ」の概要を説明する。 4Gから5Gミリ波の移動体通信向けフロントエンドパッケージ(後編)

4Gから5Gミリ波の移動体通信向けフロントエンドパッケージ(後編)

後編となる今回は、誘電体材料パターニング方法とAiP(Antenna in Package)の概要を紹介する。 車載パワーデバイスの出力密度向上手法

車載パワーデバイスの出力密度向上手法

今回は、第3章第3節第4項「車載パワーデバイス」から、「パワーデバイスの発展」を解説する。 多ピン小型パッケージ「FO-WLP」の信頼性問題とその対策

多ピン小型パッケージ「FO-WLP」の信頼性問題とその対策

今回は初期の「FO-WLP」で生じた信頼性の問題と、問題を解決した組み立てプロセス、再配線層(RDL)を微細化したプロセスを解説する。