電気、電子設計 〜システムテストを一元化する、EV/HEV時代の新モデルベース開発〜:NIDays 2011 開催リポート

EV(電気自動車)やHEV(ハイブリッド車)などの次世代自動車を開発する手法として、メカニクスとエレクトロニクスの設計を連携させた新しいモデルベース開発が注目されている。ナショナルインスツルメンツ(NI)とメンター・グラフィックスは、それぞれのツールを連携させることで可能となるエレメカ混在システム設計ソリューションを紹介した。

最新の自動車は、1980年代に比べると電子化の比率が格段に高まっている。自動車の安全性、快適性の向上と環境への対応を図るため、パワートレインやシャーシ、ボディなどの高度な制御および情報通信などの用途で、エレクトロニクス技術が適用されているからだ。

自動車における電子化の進展はマイコンの搭載数量が1つの目安となっている。自動車1台に搭載されるマイコンの個数は、1980年に8個程度であったが、2000年には30個を超えた。車種によっても異なるものの最新の高級車では100個前後に達するものも少なくない。同時に、マルチコア化など、マイコン1個当たりの性能向上も進んでおり、搭載個数の増加以上に、電子化の比重が高まっていることは明らかである。日本ナショナルインスツルメンツでプロダクト事業部テクニカルマーケティング テクニカルマーケティングエンジニアを務める天沼千鶴氏は「マイコンの搭載数の推移をみても自動車の開発において電子部品が重要なパーツとなっていることが分かる」と話す。

さらに、EV/HEVでは、二次電池の充放電とモータの制御を軸としたパワーエレクトロニクス技術に関連する開発がカギを握っている。

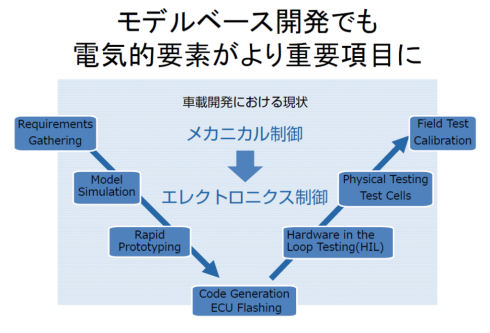

こうした傾向は、自動車の開発工程にも変化をもたらしている。既に自動車業界ではモデルベース開発が一般的に行われているが、最近はこれまでのメカニカルな制御に加え、エレクトロニクス制御も含めたモデルベースのシミュレーションを行うなど、電気的要素がより重要な開発項目となっている。

NIでは、モデルベース開発を支援するための検証プラットフォーム「NI LabVIEW」を提供している。「グラフィカルシステム開発を可能とするもので、3000種類の計測、制御用ハードウェア/ソフトウェアを組み合わせ、さまざまな製品テストに最適な装置を構築することができる」(天沼氏)のが特徴だ。

モデルベース開発におけるテスト工程は大きく4つに分けることができる。「MIL(Model in the Loop)」、「RCP(Rapid Control Prototyping)」、「HIL(Hardware in the Loop)」および「Test Cell」である。特に、手戻りをなくすために、各工程で検証(テスト)が繰り返し行われる。例えば、エンジンと電子制御モジュールが設計検討段階で、いずれも実機(試作機)がない場合、モデルを使って検証が行われる。また、実機とモデルを組み合わせて検証が行われることもある。最終的に全てのハードウェアが完成すれば、機能的な動作試験に加えて、衝突や騒音のテストなども実機を用いてテストされることとなる。

これらのテスト工程では各種のプロトタイプやモデルが必要となる。例えば、RCPとしてはディーゼルエンジンECUやFC/EV、AT/CVT、電池用途などのECUプロトタイプなどがある。HILS(HIL Simulation)では、HEV用モータや車体部品、AT/CVT、ABS/EPSなどが用意されている。

「これまで単体部品メーカは、完成した部品を使ってシステムレベルの動作テストを行おうとしても、実機に実装しないと動作検証ができなかった。HILSを用いることで、他社が開発しているモジュールなども含めて全てのハードウェアが完成する前でも、車両全体の動作シミュレーションを行うことができる」(天沼氏)というメリットがある。

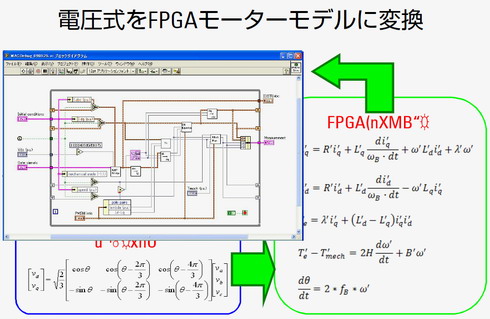

さらに、環境に優しい自動車を開発するには、電気の変換効率向上や軽量化など省エネにも配慮した回路設計が必要となる。その一例として天沼氏は「NIではモータ特性を重視してモデリングすることを考えてきた。モータ駆動部では、回路系やIC系の特性も重要である」と指摘する。

例えば、電圧式をFPGAモータモデルに変換し、そのFPGAを搭載したハードウェアをモータコントローラとしている。また電磁界解析ソフト「JMAG」によって、さらに精度を向上している。JMAG-RTモデルは、理想モデル(教科書モデル)では表現できなかった形状や材料の特徴を詳細に捉えることができるため、より実際のモデルに近くなるという。モータHILSでは、IGBTなどの影響も無視できなくなり、アナログ回路の精度がシステム性能に大きく関係するからだ。

エレメカ混在と設計、テストの融合

設計環境とテスト環境について、「これまでの設計とテストの現場では、携わる設計者や使用するツールも全く異なり、文化も違っていた」とメンター・グラフィックス・ジャパンでテクニカル・セールス本部Advanced System Platformグループのマネージャーを務める三木研吾氏は、開発の現状をこう語る。これに対して、新しい開発環境では設計とテスト工程が融合されることとなる。「これまで分かれていた、これらの環境を融合することで、シーケンシャルからコンカレントな開発プロセスへと移行することができる。これによって開発効率は高まり、開発期間を短縮できる」と続ける。

その一例として、アクセルペダルから、コントローラ・アクチュエータ、電子スロットルに至るシステム設計について概要を紹介した。この中で、エレメカ混在システムの設計ソリューションとして「NI LabVIEW」と「SystemVision」の連携が有用であることを示した。

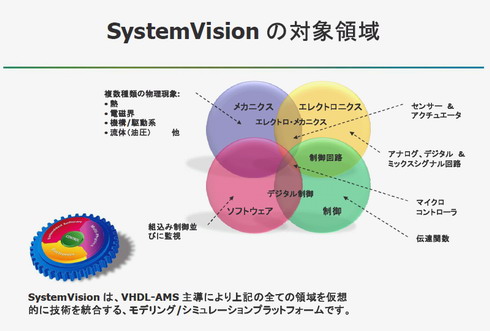

SystemVisionは、アナログ/デジタル混在回路の記述に適したハードウェア記述言語「VHDL-AMS」をベースとし、メカニクス、エレクトロニクス、ソフトおよび制御の領域を仮想的に統合するモデリング/シミュレーション・プラットフォームである。より詳細な解析を行うためにはSPICEモデルが好ましいが、解析に時間がかかり過ぎる。早く結果を求めたい場合には、VHDL-AMSモデルを用いることで演算負荷を軽減し、処理速度を速めることができる。

自動車業界ではVHDL-AMSの標準化が進められている。デジタル回路に加えてアナログ回路の記述が可能なためである。特に、自動車の制御システムを含めたパワーエレクトロニクスの分野でVHDL-AMSの採用が進んでおり、ドイツ自動車工業会ではVHDL-AMSによる自動車部品のモデル供給も始められている。

SystemVisionは、NI LabVIEWと共存することで新たな設計手法を確立することが可能となる。三木氏は「抽象度の高い検証からアナログ精度を追い込んだ解析まで対応できるソリューションであり、テスト環境を考慮したシステム検証を実現するツールである」ことを強調した。

関連記事

日本が誇るエネルギーマネジメント 〜世界展開を見据えたものづくりと価値づくり〜

日本が誇るエネルギーマネジメント 〜世界展開を見据えたものづくりと価値づくり〜

NIDays 2011のランチョンセッションでは、「エネルギー産業における価値づくり」について、建設、電機、制御システムおよびシンクタンクという各分野からパネラが参加してのディスカッションが行われた。「ものづくり」から「価値づくり」へと、大きな戦略の転換が求められている中、パネルディスカッションでは、「スマートエネルギーへの取り組み」「省エネとインセンティブ」「エネルギー産業とグローバル化」という興味深い3つのテーマで意見交換が行われた。 複雑な製品を短期間で開発! 背反する課題を「シミュレーションとテストの融合」で打破

複雑な製品を短期間で開発! 背反する課題を「シミュレーションとテストの融合」で打破

1990年代には、設計品質の向上を掛け声に、電子機器設計の現場にシミュレーションの導入が盛んに進んだ。そして今、「シミュレーションとテストの融合」という新たな取り組みが始まっている。シミュレーションツールとテスト/計測機器それぞれのトップベンダが一堂に会し、その現状と将来像を語った。 次世代EVの新コンセプトを形に、車両制御ECUを1年未満で開発した秘策とは!?

次世代EVの新コンセプトを形に、車両制御ECUを1年未満で開発した秘策とは!?

超低燃費を追求した次世代の電気自動車のコンセプトモデルと、それとは対照的な超大型の電動フルトレーラシステム。今までにない新たなコンセプト車両の開発にいかに取り組むか。日本自動車研究所のFC・EV研究部 性能研究グループの研究員である島村和樹氏が、車両制御ECU開発の舞台裏を語った。 基幹技術が出そろった電気自動車、その近未来像

基幹技術が出そろった電気自動車、その近未来像

かつてモノづくり立国として世界をリードした日本が、リーマンショック、そして東日本大震災により、製品製造の見直しを余儀なくされている。そんな中、工業製品は、便利・安いといった「機能的価値」にとどまらず、顧客にとって特別な意味をもたらす「意味的価値」の創造が求められる。- NIDays 2011 開催リポート記事一覧

関連リンク

Copyright © ITmedia, Inc. All Rights Reserved.

提供:日本ナショナルインスツルメンツ株式会社

アイティメディア営業企画/制作:EE Times Japan 編集部/掲載内容有効期限:2012年2月25日

EE Times Japan Special

かつてモノづくり立国として世界をリードした日本が、リーマンショック、そして東日本大震災により、製品製造の見直しを余儀なくされている。そんな中、工業製品は、便利・安いといった「機能的価値」にとどまらず、顧客にとって特別な意味をもたらす「意味的価値」の創造が求められる。

超低燃費を追求した次世代の電気自動車のコンセプトモデルと、それとは対照的な超大型の電動フルトレーラシステム。今までにない新たなコンセプト車両の開発にいかに取り組むか。日本自動車研究所のFC・EV研究部 性能研究グループの研究員である島村和樹氏が、車両制御ECU開発の舞台裏を語った。

1990年代には、設計品質の向上を掛け声に、電子機器設計の現場にシミュレーションの導入が盛んに進んだ。そして今、「シミュレーションとテストの融合」という新たな取り組みが始まっている。シミュレーションツールとテスト/計測機器それぞれのトップベンダが一堂に会し、その現状と将来像を語った。

EV(電気自動車)やHEV(ハイブリッド車)などの次世代自動車を開発する手法として、メカニクスとエレクトロニクスの設計を連携させた新しいモデルベース開発が注目されている。ナショナルインスツルメンツ(NI)とメンター・グラフィックスは、それぞれのツールを連携させることで可能となるエレメカ混在システム設計ソリューションを紹介した。

NIDays 2011のランチョンセッションでは、「エネルギー産業における価値づくり」について、建設、電機、制御システムおよびシンクタンクという各分野からパネラが参加してのディスカッションが行われた。「ものづくり」から「価値づくり」へと、大きな戦略の転換が求められている中、パネルディスカッションでは、「スマートエネルギーへの取り組み」「省エネとインセンティブ」「エネルギー産業とグローバル化」という興味深い3つのテーマで意見交換が行われた。

日本ナショナルインスツルメンツ プロダクト事業部テクニカルマーケティング テクニカルマーケティングエンジニアの天沼千鶴氏

日本ナショナルインスツルメンツ プロダクト事業部テクニカルマーケティング テクニカルマーケティングエンジニアの天沼千鶴氏

メンター・グラフィックス・ジャパン株式会社 テクニカル・セールス本部 Advanced System Platformグループ マネージャーの三木研吾氏

メンター・グラフィックス・ジャパン株式会社 テクニカル・セールス本部 Advanced System Platformグループ マネージャーの三木研吾氏