“ポスト・ムーアの法則”の世界に対応するには? 進化する半導体自動テスト:NIWeek 2014現地リポート

複雑化する製品、ますます加速する開発サイクル、激化する企業間競争を優位に進めるための迅速な製造……。開発・製造現場が置かれている現状は厳しい。さらに、半導体業界では、“ポスト・ムーアの法則”という新たな進化の時代に入っている。こうした複雑な状況に即座に対応できる、柔軟な自動テストシステムが求められている。“最適解”の1つが、ナショナルインスツルメンツ(NI)が提供する自動テストソリューションだ。

自動車1台が何十個ものマイコンを搭載し、エネルギー効率向上のため、あるいは高機能化のために、エンジン制御はもちろんギヤシフトやブレーキ、ハンドル操作も電子化され、さらに各種の安全機能のためのレーダーやカメラを搭載するようになる“自動車のスマート化”が端的に示しているように、製品の複雑化はさまざまな産業分野で加速度的に進んでいる。

こうした製品の開発現場や製造現場では、搭載した複雑な機能が正しく動作するかテストする必要があるが、機能が複雑になればなるほどテストの用件は増え、テストに要する期間は長引く傾向にある。しかしその一方で、グローバル市場で他社との競争で優位に立つため、開発期間を短縮するために、テストにかけられる期間の短縮やコストを削減しなくてはならないのが現状だ。

このような相反する状況に対するソリューションとして、一貫して“テストの自動化”を提案してきているのがナショナルインスツルメンツ(NI)である。NIの自動テストシステムは、RF、自動車、半導体(IC設計や試作工程)などの分野をはじめとして広く利用されており、世界のおよそ3万5000以上の企業で使われている。

NIのいうテストの自動化(以下、自動テスト)とは、ハイパフォーマンスで再構成可能なモジュール式計測/制御用ハードウェアプラットフォームである「PXI」と、拡張性と生産性に優れたソフトウェア「TestStand」(自動テスト、検証システムの開発・実行・実装用のテスト管理ソフトウェア)および「LabVIEW」(システム開発ソフトウェア)で構成されるテストシステム。従来型の計測器中心のシステムと比較して、設備費、システム開発期間、メンテナンス費を抑えた上、テストにかかる時間を大幅に短縮できるというものだ。

ハイブリッド車モーター用ECU開発における有用性

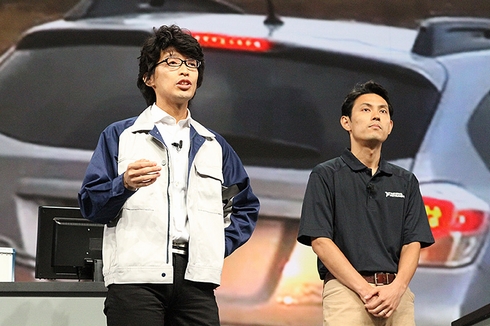

NIの本拠地であるテキサス州オースチンで先日開かれたNIWeek 2014の基調講演で披露された、富士重工業初のハイブリッド車「SUBARU XV HYBRID」のモーター用ECU開発における事例は、開発工程でのNIテストシステムの有効性を示すものとなった。

富士重工業スバル技術本部HEV設計部主事の森田知洋氏によると、実機を用いた従来型手法では安全性能やパフォーマンスが満足できないと考えて、実機を使わずにテストできるHILS(Hardware In the Loop Simulation)システムを導入した。だが、エンジンと非常に非線形なシステムであるモーターの協調制御の検証においては、ECUからの信号が非常に高速なこともあり、従来のテストでは不可能なマイクロ秒オーダー(1.2 μs)のループレート(シミュレーションにおける時間分解能)が必要であった。

この要求を満たすため、FPGA(Xilinx 「Kintex-7」)を搭載した「FlexRIO」とLabVIEWを使ってHILSシステムを構築し、ECUの検証を行った。NIのテストシステムの導入によって、従来型の実機を用いた手法では2400時間(約1年)かかると思われていたECU評価が、「わずか118時間(約1カ月)に短縮された上、テストカバレッジの向上にも役立った」(森田氏)という大きな成果を上げた。

「ポスト・ムーアの法則」の世界でも光るテストソリューション

NIWeek 2014の基調講演で半導体検査の事例が示されるとともに新製品として発表されたのが、半導体の特性評価や製造テストに用いる、PXIを核として搭載する自動テストシステム「NI半導体テストシステム(STS:Semiconductor Test System)」だ。モジュール式計測/制御用ハードウェアPXIと、テスト管理ソフトTestStand、システム開発ソフトウェアLabVIEWを組み合わせたオープンアーキテクチャのシステムを、一般的な半導体自動テスト装置(ATE:Automated Test Equipment)のような筐体に収めている。

デジタル半導体の進化の大きな支えとなってきたのは「ムーアの法則」だが、微細化のスピードが緩和されてきたことで、「More than Moore(モア・ザン・ムーア)」など、いわゆる“ポスト・ムーアの法則”の定義が生まれている。モア・ザン・ムーアは、アナログ回路やRF回路、MEMS(Micro Electro Mechanical System)など、デジタル回路以外も集積して機能を追加していくというものだ。これによって、従来型のATEでは対応できるテスト範囲を超えてしまうような、RF/ミックスドシグナルテストといった最新の半導体技術のテスト要件にも対応が必要になる。また、一般的にATEは、それぞれテスト対象となる半導体に特化した“専用のテスト装置”であることから、非常にコストが高い上に、別の半導体のテストに使用するといった融通が効かないシステムでもある。その点、STSは半導体の仕様変更があった場合にも、ATEのように変更のたびにベンダの手を借りて、コストと時間をかけてテストシステムを変更する必要はなく、ユーザ側でテストシステムの再構成が柔軟にできることも非常に大きなメリットなのだ。

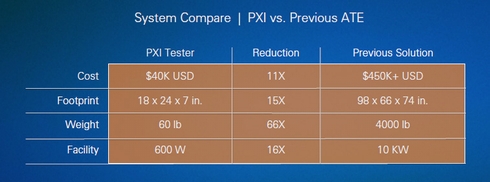

これはSTS以前の例だが、Analog Devices(ADI)がMEMSマイクロフォン向けにPXIモジュール式計測器をベースとして自社で開発したテスト装置がある。ADIの狙いは、製品の品質を確保しつつできるだけコストを抑えた、アプリケーションに特化した製品テストシステムの構築にあった。従来のATEシステムは大型コンピュータをベースにしていたため、機能は必要以上に高度なもので、コストがかかりすぎ、物理的なサイズも大きすぎたという。

従来のATEに対してADIがPXIモジュール式計測器とLabVIEWで作り上げたシステムは、ATEと比較してコストで11分の1、筐体サイズで15分の1、重さ66分の1、消費電力は16分の1になった。さらに新システムが持つ柔軟性は、ADIが想定するさまざまなテストニーズに応じて、システムを再構成することや、PXIモジュールを追加してスループットを向上するといったこともできるようになった。この柔軟性と使い勝手の良さは、設計や特性評価、計測などの製造以外でも同じテストシステムを利用できることになり、結果として製品の市場投入の時間短縮と品質の向上を可能にした。

このような例はADIだけにとどまることではなく、NIの推計ではPXIが組み込まれた同様の半導体テストシステムおよそ700台が稼働している。

NIWeekの基調講演では、STSの早期導入ユーザとして、米Integrated Device Technology(IDT)が紹介された。IDTのWorldwide Test Operations担当Vice PresidentであるRebeca Jimenez氏によると、3種のSTSを製品テストに使用している。STSを実際に動かしてみて、従来型ATEと比べるとその柔軟性とコストの安さは際立っていたという。STSはPXIモジュール式計測器を使用しているため、新たな製品テストが必要になった場合でも、再構成することでシステムを廃棄せずに済み、当初の投資コストを無駄にすることがない。IDTではSTSの導入は、従来のATEシステムを一新して各種のテストコストを大きく引き下げるチャンスとみており、最終製品テストだけではなく、製品開発テストにおいても利用する計画である。

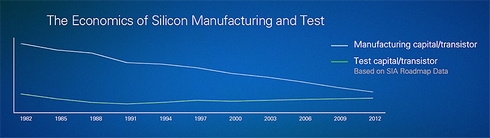

SIA(Semiconductor Industry Association)のデータによれば、トランジスタ1個当たりの製造資本は下がり続けているが、一方で検査資本については1991年以来漸増傾向にあるという。

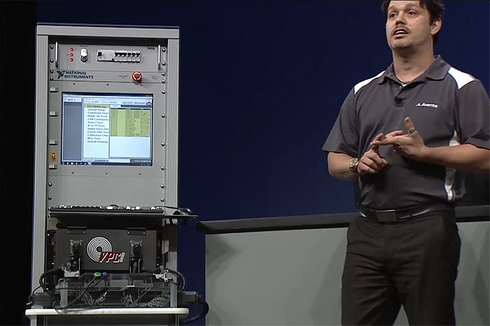

SIA(Semiconductor Industry Association)のデータによれば、トランジスタ1個当たりの製造資本は下がり続けているが、一方で検査資本については1991年以来漸増傾向にあるという。この他、航空宇宙や通信インフラ、自動車、コンシューマーエレクトロニクス、ライフサイエンスなど幅広い産業向けにテストシステムを提供している米Avernaの新型システムも披露された。フルラックにPXIシャーシーと各種接続インタフェース、UPSなどが収められたこの自動テストステーションは、高スループットの製造テストシステムが動いている。自動テストステーションでAvernaが目指したのは、PXIも含めたコストで従来のテスト装置よりも価格を抑えること、多数のテストを並行処理可能にすることでテスト時間とテストコストを削減することだったが、従来のテストシステムと比較してコストを40%抑えることを実現できたそうだ。

AvernaでVice President of Sales for Western USA and Latin Americaを務めるJean-Levy Beaudoin氏。左に見えるラックに収められているのが自動テストステーション。

AvernaでVice President of Sales for Western USA and Latin Americaを務めるJean-Levy Beaudoin氏。左に見えるラックに収められているのが自動テストステーション。NIWeek 2014ではこのように多数の自動テスト関連の製品や事例が紹介された。従来のテストシステムと比較して、PXIシステムとTestStandやLabVIEWによるNIのテストソリューションは、テストの速度などの性能面、さまざまなアプリケーションに柔軟に対応できたり小型・低消費電力で現場にすぐに導入できたりする運用面、そして導入から運用・拡張までのコスト面といった、多くの分野で優位性を持っている。ますます複雑化する一途の製品において、研究開発から製造ラインまで、NIの“再構成可能な”自動テストソリューションが活躍できる場面は今後いっそう広がっていくはずだ。

この記事に興味のある方におすすめのホワイトペーパー:

テスト技術と変貌と

次世代の再構成可能なハードウェアによる計測手法

私たちを取り巻く環境は、“ソフトウェア指向”の方向へと移行し、人と機器が相互に作用する方法にも変化が訪れています。現在ではスマートフォン、セットトップボックス、さらには自動車までもが、組み込みソフトウェアを利用することによって定義されています。

▼ ▼ ▼

Copyright © ITmedia, Inc. All Rights Reserved.

提供:日本ナショナルインスツルメンツ株式会社

アイティメディア営業企画/制作:EE Times Japan 編集部/掲載内容有効期限:2014年9月30日

NIWeek 2014基調講演で「SUBARU XV HYBRID」のモーター用ECU開発について説明する、富士重工業、スバル技術本部HEV設計部主事の森田知洋氏(左)

NIWeek 2014基調講演で「SUBARU XV HYBRID」のモーター用ECU開発について説明する、富士重工業、スバル技術本部HEV設計部主事の森田知洋氏(左)

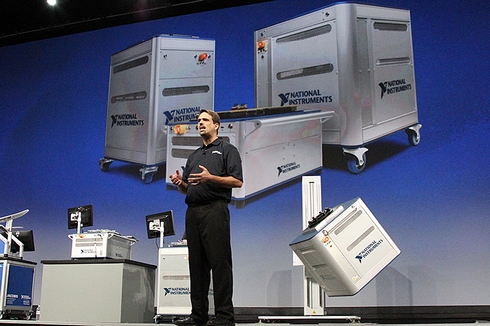

「NI STS」を紹介するNIのSemiconductor Test R&D ManagerのChris White氏。STSは内蔵するPXIシステムの数により3種類ある

「NI STS」を紹介するNIのSemiconductor Test R&D ManagerのChris White氏。STSは内蔵するPXIシステムの数により3種類ある