セル生産を改善する、ネットワークと6軸制御に対応した卓上はんだ付ロボット

多品種少量生産に向く「セル」。生産期間が短く、段取り替えが頻繁に起こる現場だ。ここに欠かせないのが高い投資対効果を期待でき、素早く適切なはんだ付を実行する手段である。

ジャパンユニックスは、卓上はんだ付ロボットの新製品「DFシリーズ」を製品化、2016年9月から出荷を開始する(図1)。

「製品のライフサイクルが短くなり、多品種少量生産がますます要求される中、高密度化やチップの小型化など製品自体は高度化している。このような矛盾するニーズに対応し、リーンな生産ラインを作るには、専用機ではなく、汎用の卓上はんだ付ロボットを導入した方が有利だと考える」(ジャパンユニックス)。

同社は約20年間で累計3000台の卓上はんだ付ロボットを出荷している。高い実装品質を要求される3つの市場の顧客に向けた。車載系の電子部品やスマートフォンなどのコンシューマ用電子部品の実装、EMSだ。性能を高めつつ、「価格は前モデルと同等とした」(同社)。

IoTやI4.0を見据えた通信機能の強化とタクトタイム短縮

新製品の特徴は大きく2つある。インダストリー4.0(I4.0)やIoTに対応するための通信機能の導入と、タクトタイムの短縮に役立つさまざまな新機能の追加だ。

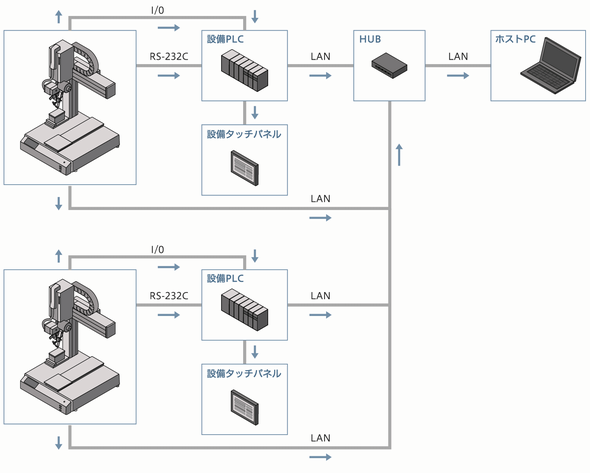

通信機能は、顧客からの要望が特に高いという。機器の状態をリアルタイムで外部に送信し、外部からの制御を受け付ける。これを実現するためにLAN(イーサネット)とCOMポートを通じた通信に対応した(図2)。温度情報やカウンタ情報、エラーの種類などを上位ネットワークに送出できる。ネットワーク上位に置いたホストPCにインストールするリモート監視ソフトウェアも開発した。「データのやりとりをオープンにしており、他社のサービスと組み合わせやすいように工夫した」(同社)。

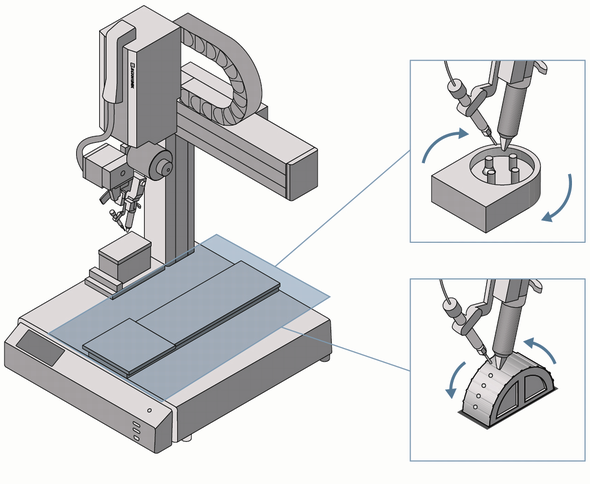

生産性向上に役立つ主な新機能は7つある。異形部品のはんだ付などに向くのが「3Dソルダリング」機能だ。従来製品は4軸で動く。中核部分全体が左右に動き(Y軸)、はんだ付ヘッドの高さを変え(Z軸)、はんだ付ヘッドが回転できた(R軸)。そして、ワークが前後に動く(X軸)。

今回、対象物を置くワーク部分に2軸(回転や角度)を追加できるように改良した(図3、図4)。「他社製品も備えていない新機能だ。従来2台の卓上はんだ付ロボットが必要だった現場でも1台で処理できる場合がある」(同社)。設置スペースや運用コストを抑えるために効果的だ。

新製品はレーザーはんだ付にも対応している。レーザー使用時にファイバーなどの破損を抑えるために上部のツールを固定したとしても、ワークを回転することで段取りが容易になるという。

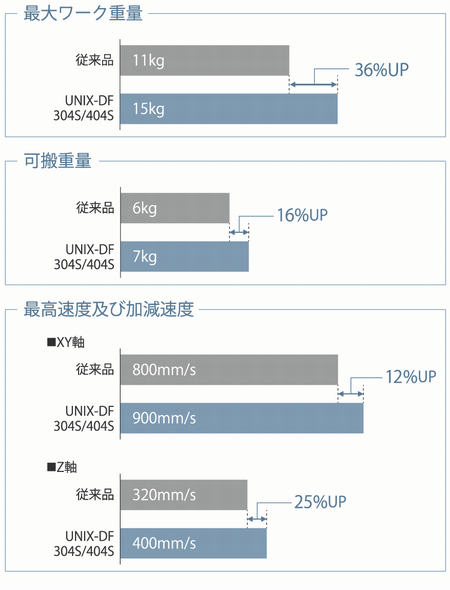

加工速度の改善もある。「はんだ付は、生産ラインの中でも時間を要する工程であるため、高速化によってタクトタイムを減らす効果が大きい」(同社)。例えばXY軸の最高速度は、従来品に対して12%向上を実現した(図5)。

タクトタイムの短縮に役立つ新機能が他に2つある。1つは「ポイントグラフィック編集機能」だ。セル生産では、加工対象物を切り替える際の段取りに時間がかかる。卓上はんだ付ロボットでは、はんだ付の作業内容を教え込むティーチングだ。

従来品ではできなかったオフラインティーチングに新製品で対応した。ガーバーデータや基板データを取り込み、PC上ではんだ付箇所ごとにコマンドを選択してプログラムデータに変換できる。

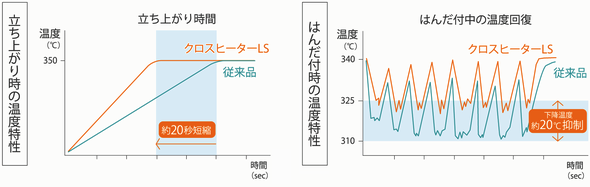

もう1つは温度特性の改善だ(図6)。はんだ付に最適な温度まで立ち上げる時間が従来よりも約20秒短縮。加えて、はんだ付中の温度回復特性が良くなり、下降温度を約20℃抑制できた。「立ち上がり時間と温度回復時間の短縮によって、1時間当たりの加工量が増える。さらに温度回復時間が短縮すると、高品質なはんだ付を実現しやすくなる」(同社)。温度測定位置の変更と、こて先を加熱するヒーターの改善で実現した。

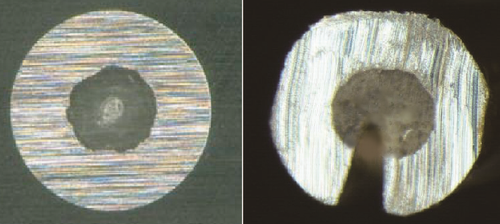

品質の改善につながるのが「新型はんだ送り装置」だ。「はんだ付で一番多い、嫌がられる不良がはんだボールだ。はんだ付中にはんだが飛び散り、ショートの原因になる他、外観も不良になる」(同社)。これを避けるには、あらかじめはんだに切れ込み(クリーンカット)を入れて、中心部のフラックス(融剤)の気化による圧力を逃がせばよい(図7)。

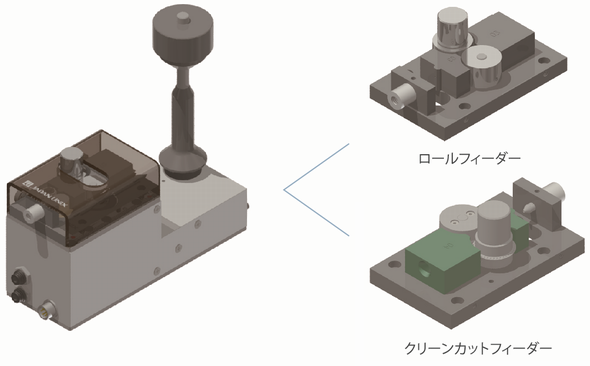

新製品では、新型はんだ送り装置を採用することで、切れ込みを入れる「クリーンカットフィーダー」と、切れ込みを入れない「ロールフィーダー」を簡単に交換できるようになる(図8)。

なお、新型はんだ送り装置では、はんだ径ごとにロールフィーダーを用意することができる。現場で調整する必要がなくなり、いわゆるポカミスが減るという。

この他、図1にあるようにスイッチボックスにセレクタスイッチを設けた。2種類のプログラムを切り替える際に役立ち、管理者とオペレーターで利用できる機能を切り分けやすい。ティーチングペンダントを9カ国語対応に改善したことで、マザー工場を海外に展開する際にも、オペレーターの訓練に要する時間を短縮できる。

なお、3Dソルダリングとポイントグラフィック編集機能、リモート監視ソフトウェアは、オプション機能として提供する。

顧客の自動化、効率化、品質向上を助けるソルダリングラボ

卓上はんだ付ロボットには、生産性を高める効果がある。品質向上にも役立つものの、難しい加工品を相手にする際には支援が必要だ。一般的な工作機械と同様、エンジニアリングサービスがないとロボットの能力を100%引き出せない。

「はんだ付に関する顧客の問題解決を助ける『ソルダリングラボ』サービスを提供している。世界各国から年間1000件を超える依頼があり、約1万件のはんだ付データベースとして役立てている」(同社)。独自のはんだ付結果までサポートするサービスだ。

はんだ付の課題を抱えた顧客が、PCB基板と実装部品を送ると、良品作りに適したはんだの組成や温度、コテ先の移動速度などさまざまな条件を、独自のはんだ付理論によって、ジャパンユニックスが引き出す。顧客ははんだ付を施したPCB基板とその過程を撮影した動画をレポートとともに受け取ることができる。卓上はんだ付ロボットに入力するプログラムも後ほど入手できる。

同社は、はんだ付の結果を判断する一つの基準として、IPC標準も取り扱っている。はんだ付の評価は、まずはユーザーの要求品質が第一。特に日本のユーザーは要求が高く、高品質を求められる。その一方で、海外での生産時や欧米メーカーが要求するのは、IPC標準の場合が多いからだ。

卓上はんだ付ロボットは良品を生み出し、IPC標準はもちろん、ユーザー独自の要求品質も満たすことができる。

関連記事

- はんだ付け装置メーカーが国際的な品質標準規格の国内普及に取り組む理由

- はんだ付けの前後工程の高速実装が可能なフラッシュレーザーシステムなどを出展

- レーザーはんだ付けロボットが2倍速に、リフロー装置の置き換えも可能

- 製造の未来を切り開くロボットセルの価値と課題

- 品質向上とコスト削減を同時に実現、自社規格をどう生かすか

関連リンク

Copyright © ITmedia, Inc. All Rights Reserved.

提供:株式会社ジャパンユニックス

アイティメディア営業企画/制作:EE Times Japan 編集部/掲載内容有効期限:2016年9月21日

関連記事

高品質・高精度のはんだ付け装置で世界的に知られるジャパンユニックスが、国際的な品質標準規格であるIPCの国内普及に乗り出す。装置メーカーである同社がIPCの普及を目指す背景には、日本の製造業が社内標準によって高めてきた品質を、海外の顧客により良く(効果的に)伝える手段を提供したいとの想いがある。

ジャパンユニックスは、はんだ付け速度を従来の2倍に高速化したレーザーはんだ付けロボット「UNIX-FSシリーズ」や、レーザー照射径を可変にすることで作業効率を高められる「マルチφレーザー」などを「ネプコンジャパン2014」で公開した。生産性を高められるこれらの新製品により、リフロー装置の置き換えを狙う。

ロボットが多能熟練工になる!? ――。装置型産業における生産の自動化が進む一方、人手による作業が多かった組み立て生産領域の自動化が急速に進もうとしている。そのキーワードとなっているのが「ロボットセル」だ。ロボットがセル生産を行う「ロボットセル」はどのような価値をもたらし、どのような課題を残しているのか。日本ロボット学会会長の小平紀生氏が解説する。

図1 卓上はんだ付ロボットの外観 3機種のうち、最上位機種「UNIX-DF404S」のワークサイズは400mm×365mm

図1 卓上はんだ付ロボットの外観 3機種のうち、最上位機種「UNIX-DF404S」のワークサイズは400mm×365mm 図2 工場内ネットワークと卓上はんだ付ロボットの関係 PLCやLAN、ハブは顧客が工場内に用意したものをそのまま用いる

図2 工場内ネットワークと卓上はんだ付ロボットの関係 PLCやLAN、ハブは顧客が工場内に用意したものをそのまま用いる 図3 ワーク側に2軸を追加できる

図3 ワーク側に2軸を追加できる 図5 タクトタイムの短縮効果

図5 タクトタイムの短縮効果 図6 温度特性を改善した

図6 温度特性を改善した 図7 クリーンカット前(左)とカット後のはんだ断面の変化

図7 クリーンカット前(左)とカット後のはんだ断面の変化 図8 新型はんだ送り装置の特徴

図8 新型はんだ送り装置の特徴